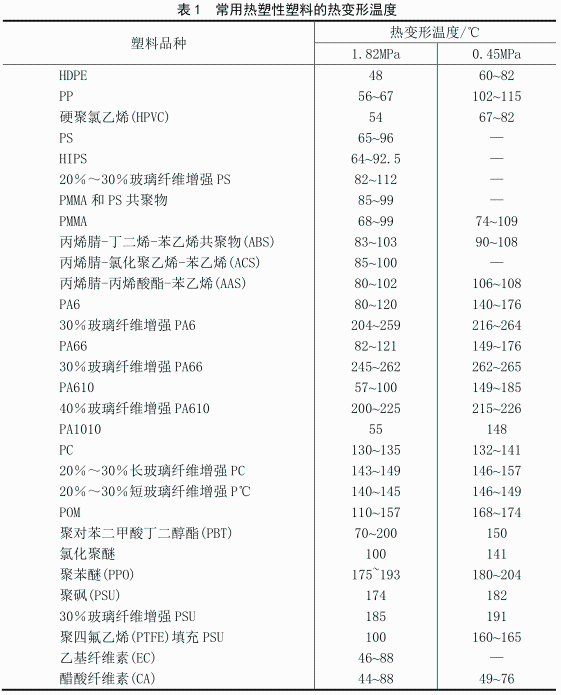

模具温度是指与制品接触的模具型腔的表面温度,它对塑料熔体的充模流动性,制品的冷却速率,成型周期以及制品的结晶、取向、收缩等影响很大,是关系到制品质量的重要因素。热塑性塑料注射成型时,模具温度必须控制在塑料的热变形温度或玻璃化转变温度(Tg)以下(塑料的热变形温度参见表1),以保证制品脱模时有足够的刚度而不致变形。在这个总原则下,模具温度的具体数值应根据塑料特性、制品的结构特点和使用要求以及其他成型工艺条件确定。

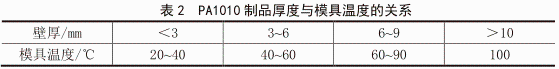

对于结晶型塑料,模具温度直接影响塑料的结晶度和结晶构型。模温高,冷却速率慢,结晶速率快,制品的硬度大,刚性高,但却延长了成型周期,并使制品的收缩率增大;模温低,则冷却速率快,结晶速率慢,结晶度低,制品的韧性提高。但是低模温下成型的结晶型塑料制品,当其Tg较低时,会出现后期结晶,使制品产生后收缩和性能变化。 对于非结晶型塑料,模具温度主要影响熔体的粘度,即充模速率。通常在保证充模顺利的情况下,尽量采用低模温,因为低模温可以缩短冷却时间,从而提高生产效率。 对于厚壁制品,由于充模时间长,冷却时间也长,为了使内外冷却一致,防止因内外温差大造成内应力等缺陷(如凹痕、空隙等),模温也应适当高些。表2为PA1010制品厚度与模具温度的关系。从表中数据可知,两者呈正比关系。此外,大面积或流动阻力大的薄壁制品,也需要维持较高的模温。

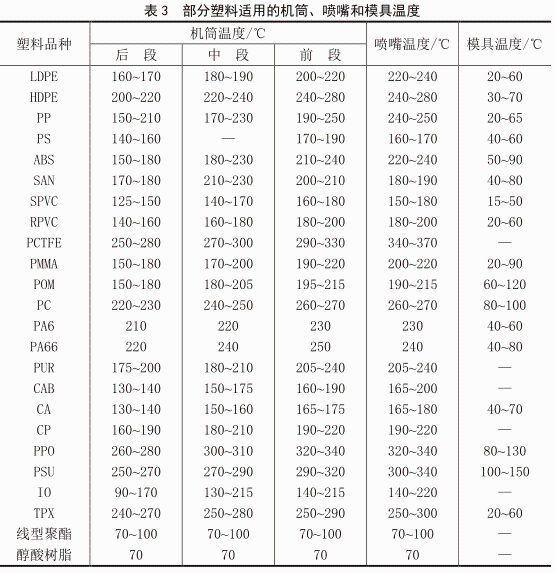

对于熔体粘度较低的塑料(如PE、PP、PVC、PS、PA等),由于其流动性好,易充模,因此加工时可采用低模温;而对于熔体粘度较高的塑料(如P℃、聚苯醚、聚砜等),模温应高些,一方面可满足充模的需要,另一方面可以调整制品的冷却速率,使制品缓慢、均匀地冷却,应力得到充分松弛,防止制品产生凹痕、裂纹等缺陷。 模具的冷却一般用水冷或油冷,控制模温在5~95℃时宜用水冷,在95~120℃时宜用油冷。在个别情况下,还需要采用电阻丝和电阻加热棒对模具加热来保持模具的定温。表3列出了部分塑料可选用的机筒温度、喷嘴温度和模具温度,供参考。

(文章来源:模具工业)