关节臂式坐标测量机是一种典型的非正交坐标测量系统,仿照人体手臂关节结构,由基座、测量臂、旋转关节通过串联方式连接而成。与传统的三坐标测 量机相比,关节臂式坐标测量机具有体积小、重量轻、便于携带、测量灵活、测量空间大、环境适应性强、成本低等优点[1]。然而,关节臂式坐标测量机的串联 式开链连杆结构决定了其具有误差放大、误差控制与补偿困难等缺点,测量精度较难保证,因此,该类测量机的应用受到较大的限制,目前主要应用于对精度要求相 对较低的产品反求设计和维修等领域。如果能够提高其测量精度,将会极大地提高其应用范围。

关节臂三坐标测量机采用角度传感器(通常为圆光栅)测量关节转角,并通过坐标转换求得测头空间三维坐标,角度传感器的测量误差直接影响系统的测 量精度。影响角度传感器测量精度的因素有传感器自身精度、关节轴承的径向与轴向窜动、角度传感器分度盘的轴向安装倾斜度和径向安装偏心等。对于前两个影响 因素可以选用高精度的角度传感器[2]和高精度的轴承来保证,而传感器分度盘的轴向安装倾斜容易通过加工装配工艺保证,且其对于角度传感器的测量误差影响 也较小。因此,影响角度传感器测量误差的主要因素是分度盘的径向安装偏心误差。

目前,对于该影响因素的研究集中于安装偏心的调校与修正。张礼松[3]用最 小二乘法对圆光栅偏心进行修正;黄宗升[4]提出了一种用激光陀螺对圆光栅进行标校的方法;郭阳宽[5]阐述了运动偏心对圆光栅副测量的影响。然而,由于 关节臂式坐标测量机的实际使用特点,当使用环境变化、偏心误差漂移、周期性精度调校时都需要对旋转关节偏心情况进行重新标定,对角度测量传感器的角度测量 误差也需要重新修正。为了实现动态、实时的现场标校和修正,本文参考工业机器人的位姿标定方法[6-7],提出一种对关节臂式坐标测量机旋转关节角度测量 传感器的安装偏心参数进行辨识,并对其测量角度进行修正的方法。

2 关节臂式坐标测量机坐标变换模型

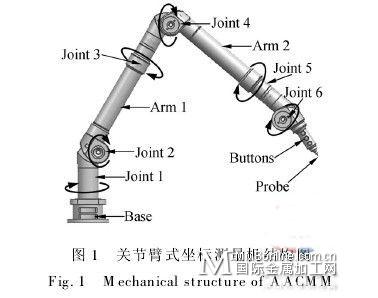

自行设计的关节臂式坐标测量机(以下简称为测量机)结构如图1所示,主要由1个基座、2个测量臂、6个旋转关节和1个测头系统构成,整个测量机共有6个自由度,与6个旋转关节相对应。

针对图1所示的测量机,各关节转角和测头坐标之间的关系可表示为:

y=f(θ,p) , (1)

式中y为测头坐标,θ为关节转角,p为结构参数。结构参数p确定之后,根据关节转角θ和f中定义的方程,即可利用式(1)计算出测头的坐标y。

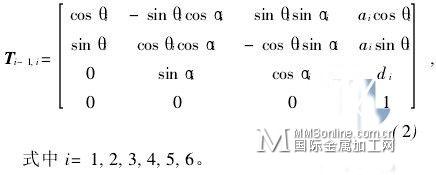

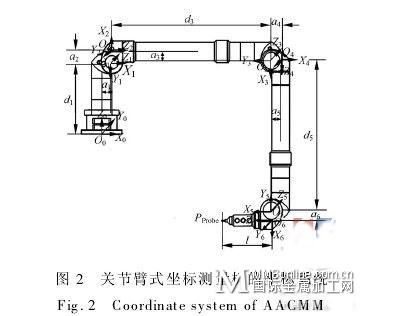

采用denavit-hartenberg方法[8](简称d-h方法)建立测量机的坐标变换模型。d-h方法使用4组参数(杆长di、关节长 度ai、关节扭转角αi、关节转角θi)建立相邻坐标系的坐标变换矩阵,坐标系i与i-1之间的齐次变换矩阵由这4组参数决定。基于d-h方法建立测量机 的坐标系统,如图2所示。

根据d-h方法可知相邻的两个坐标系{xiyizi}与{xi-1yi-1zi-1}之间的齐次变换矩阵为[7]:

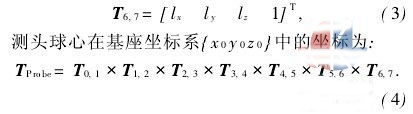

测头通常由探杆和红宝石小球构成,设球心在坐标系{x6y6z6}中的坐标为(lx,ly,lz),则其在坐标系{x6y6z6}中的齐次变换矩阵为

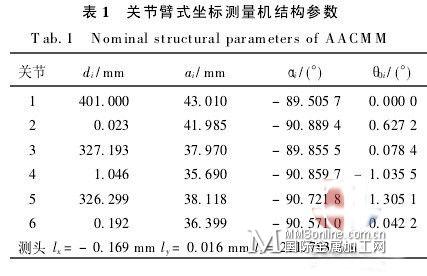

六自由度关节臂式坐标测量机的结构参数共有27项,各项参数经过标定后的值如表1所示。

3 传感器分度盘安装偏心误差分析

关节臂式坐标测量机中旋转关节的角度测量传感器(圆光栅),会由于加工、装配等原因造成圆光栅几何中心与装配后的关节旋转中心不重合而使轴系转动中产生偏心,使得光栅读数头读出的角度值与实际旋转角度值不一致。

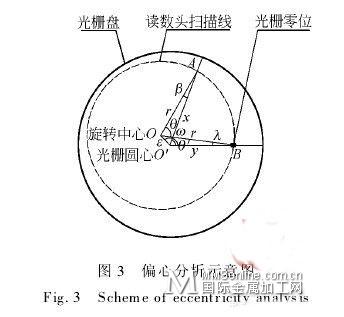

如图3所示,圆光栅由于安装等原因造成偏心,光栅盘圆心为o′,实际的旋转中心为o,偏心距为ε;o′o与o′b的夹角为偏心相位角ω;读数头 在圆光栅上读数,读数头处的光栅距离实际转轴中心o的距离为r,即为光栅读数半径。理想状态下(实际旋转中心与光栅盘圆心重合时),当读数头从光栅零位位 置b旋转扫描到位置a时,读数头读出的理论角度值为∠ao′b,即光栅测量值θ′,而实际的旋转角度为∠aob,即实际值θ。

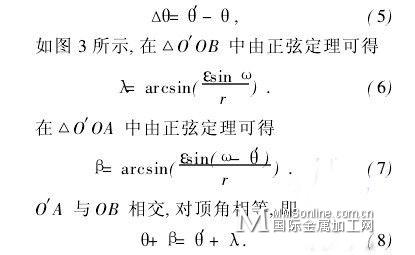

因此,存在偏心时光栅测量偏差为

δθ=θ′-θ, (5)

如图3所示,在△o′ob中由正弦定理可得

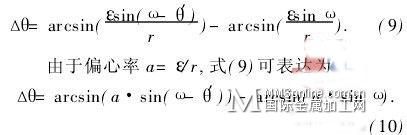

由式(5)~(8)可得系统在偏心的情况下光栅测量值的偏差为

则由式(5)和式(10)可得实际的旋转角度值θ与光栅测量值θ′的关系为

当式(12)等于0时,光栅测量偏差取极大值,此时|ω-θ′|=90°或者|ω-θ′|=270°。

针对上述推导结果,可以假设偏心率a=0.001(如:半径r为20 mm的光栅盘,如果安装偏心距ε为0.02 mm时,其偏心率为a=0.001),且当ω=90°,θ′=180°时,光栅测量偏差取极大值(△θ)max=206′。若测量机第2关节的光栅测量偏 差△θ2=206′,则引起的测量机最大测量偏差(即测量机的多个关节串联成一直线时)为2(d3+d5+lz)·sin△θ2=1.73 mm,误差比较大,需要对偏心情况进行修正才能保证测量机的精度。

由式(10)可知光栅偏心导致的测量偏差与光栅的偏心参数(偏心率a和偏心相位角ω)、光栅测量值θ′有关。式(11)就是偏心误差导致的角度测量偏差的修正公式,只要得到偏心误差参数就可以对角度测量偏差进行误差修正。

由于关节臂式坐标测量机有6个关节,即有6个角度测量圆光栅,因此测量机结构的偏心参数包括6个偏心率a和6个偏心相位角ω。只有得到这12个偏心参数才能对测量机的测量转角进行修正。

4 偏心参数辨识方法

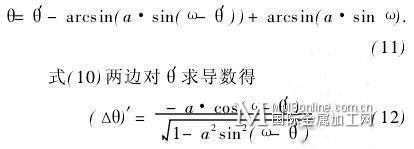

4.1 数据采集方法

关节臂式坐标测量机是通过采集6个转动关节的转角并结合坐标变换获得测头坐标值。测头球心的每一个空间位置对应的测量机关节臂测量位姿有无限 个,每一个位姿相当于一组关节转角[θ1′,θ2′,θ3′,θ4′,θ5′,θ6′],即有无穷多组角度值对应着测头的同一组空间坐标(x,y,z)。 如果关节转角测量值存在偏心误差,则测量机所获得的各组测头坐标值也会有偏差。转角偏差越大,则测头偏差也越大。如果能够找到光栅的偏心参数,对光栅测量 转角进行修正以消除偏心误差,就可以得到准确的关节转角值[θ1,θ2,θ3,θ4,θ5,θ6]。为了获得测头处于空间某一位置时所对应的多种不同测量 位姿的转角数据,设计了一种数据采集方法:设计一个锥孔,将测头小球置于锥孔中并与锥孔保持良好接触,使测头的空间坐标保持不变,改变测量机的测量位姿 (即改变各关节转角),得到一系列的关节转角测量值[θ1′,θ2′,θ3′,θ4′,θ5′,θ6′]。根据所测得的系列关节转角值辨识出6个关节的 12个偏心参数,辨识过程的基本流程如图4所示。

根据式(11)代入辨识得到的偏心参数来对转角测量值进行修正,通过式(4)的坐标转换计算得到一系列修正过的测头坐标值。由于存在误差,所得 到的测头坐标是分散的,计算出重复精度。基于模拟退火算法搜索寻找重复性精度最高的那组偏心参数作为偏心参数的最终辨识结果,从而可以修正角度传感器测量 精度,提高关节臂式坐标测量机的重复测量精度。

偏心参数辨识的目标函数为测头坐标重复精度

rp=-e+3σ, (13)

式中,-e为测头坐标误差平均值,σ为测头坐标误差标准差。

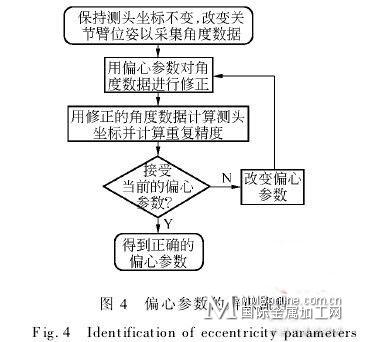

4.2 偏心参数辨识算法

偏心参数的微小变化对于角度的影响都比较大,偏心参数的搜索如果采用等步长全局搜索法,需设置较小步长,搜索量比较大,搜索过程也较长。模拟退 火算法是一种适合于解决大规模组合优化问题的全局优化方法,其基本思想是利用随机优化问题求解过程与统计力学中热平衡问题的相似性,通过设定初温、初态以 及降温率控制温度的不断下降,结合概率突跳特性利用解空间的邻域结构进行随机搜索。它可以有效、快速地搜索到一个近似全局最优解[9]。因此,采用模拟退 火算法进行了偏心参数辨识。

偏心参数辨识算法主要的流程如图5所示。

5 实验研究

5.1 参数辨识实验

实验中关节臂式坐标测量机安装的关节角度传感器可实现0.395 5′的分辨率。根据改进的模拟退火算法对关节臂式坐标测量机的12个偏心参数进行参数辨识实验。主要参数设定如下:结构参数如表1。设初始温度t=900 k,衰减因子κ=0.9,终止精度ε=0.01,总迭代次数n=1 200,设置偏心参数范围arange=0.1,初始偏心参数a0=0。

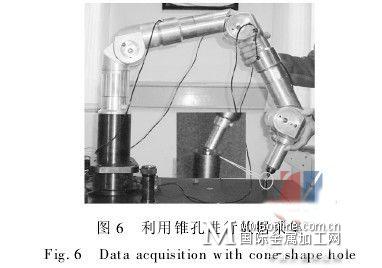

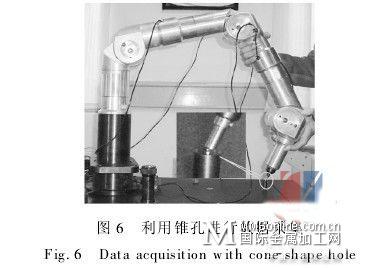

按照上述方法均匀采集200组关节转角数据,采集现场如图6所示。

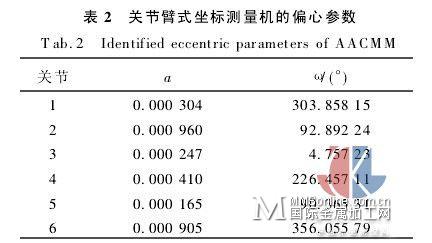

对12个偏心参数进行辨识,辨识结果如表2。

5.2 验证实验

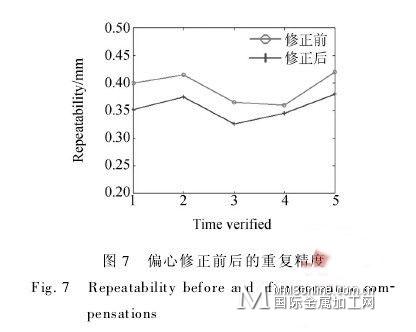

为了验证辨识结果的有效性,按照上述的方法采集200组不同空间位姿的关节转角数据,进行测量5次。对圆光栅偏心修正前、后的测量机重复精度如图7所示。

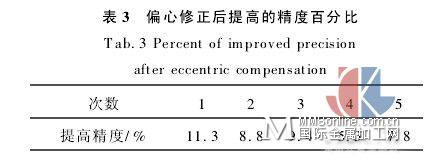

表3列出了对每次测量的角度数据进行圆光栅的偏心修正后提高的精度。由图7可知,修正之前测量的最低重复精度为0.42 mm,修正之后精度提高到0.37 mm。计算结果表明,对偏心引起的角度测量误差进行修正之后,测量机的测量精度有了明显的提高。

6 结 论

通过对偏心误差的分析可知,角度传感器的偏心误差对其角度测量精度有很大影响,对其偏心误差进行修正可以有效提高测量机的测量精度。本文用几何 方法推导出安装偏心造成的圆光栅测量误差和误差修正公式,这种分析方法同样适用于其它的角度传感器。基于模拟退火算法对圆光栅安装偏心误差进行了辨识和修 正,实验结果表明,辨识和修正之后测量机的重复精度可提高11.3%。

(文章来源:国际金属加工网)