-

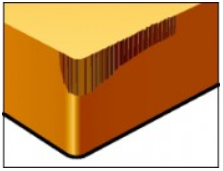

切削速度过高 -

耐磨性不足 -

进给fz过低

-

降低切削速度 (vc) -

选择耐磨性更高的材质 -

提高进给 (fz)

-

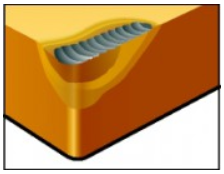

振动 -

切屑再切削 -

零件上形成毛刺 -

表面质量差 -

产生热量

-

提高进给 (fz) -

采用顺铣 -

使用压缩空气有效排屑 -

检查推荐的切削参数

-

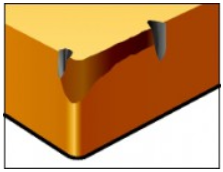

刀具跳动 -

振动 -

刀具寿命短 -

表面质量差 -

噪音大 -

径向力过高

-

减少跳动量,使其小于0.02 mm -

检查夹头和夹套 -

最大限度地减少刀具伸出量 -

使用更少的齿进行切削 -

选择更大的刀具直径 -

对于整体硬质合金立铣刀和可换头铣刀,选择螺旋角更大的槽型 (gp ≥45°) -

将轴向切深 (ap) 分成多次走刀 -

降低进给 (fz) -

降低切削速度 (vc) -

高速加工需要浅走刀 -

改进刀具和工件的装夹

-

选择氧化铝涂层材质 -

选用正前角刀片槽形 -

降低速度以获得更低的温度,再有降低进给

-

选择耐磨性更高 (硬度更高) 的材质 -

降低切削速度 (vc) -

降低进给 (fz)

-

选择韧性更高的牌号 -

选择具有更坚固切削刃的刀片 -

提高切削速度vc -

选择正前角槽型 -

在切削开始时降低进给 -

提高稳定性

-

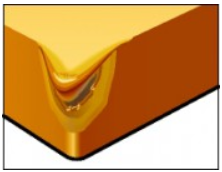

材质韧性过低 -

刀片槽形过于薄弱 -

产生积屑瘤

-

选择韧性更高的牌号 -

选择具有更坚固槽型的刀片 -

提高切削速度vc,或选择正前角槽型 -

在切削开始时降低进给

-

加工硬化材料 -

表皮和氧化皮

-

降低切削速度 (vc) -

选择韧性更高的牌号 -

使用更坚固的槽型 -

使用更接近45°的切削角 -

使用圆刀片确保最佳结果 -

使用可变ap技术推迟磨损

-

断续加工 -

变化的切削液供应

-

选择韧性更高、抗热冲击性能更好的材质 -

应足量地或完全不使用切削液

-

切削区域温度过低 -

材料粘性非常高,例如低碳钢、不锈钢和铝

-

提高切削速度vc -

改用更合适的刀片槽型

-

低切削速度vc -

低进给fz -

负前角切削槽型 -

表面质量差

-

提高切削速度vc -

提高进给 (fz) -

选择正前角槽型 -

使用油雾或切削液