在保证产品质量的前提下,企业的竞争本质就是效率与成本的竞争。如何持续不断地提高生产效率既是企业永续发展的关键,也是降低制造成本的根本途径。

Why:做这个动作是否有必要?有没有更好的方法? Where:为什么要在此处做?有没有更合适的地方?

When:为什么此时做?有没有更合适的时间?

改善我们的作业习惯

1.保持良好坐姿,使身体与工作台结合的更合理,有利于作业。

2.在生产过程中尽量使用双手从事生产工作。

3.操作范围内,尽量保持短距离移动,以提高时间利用率。

4.提高员工生产技能(进行时段培训和技能考核)。

合理分配工作场所

注意原材料摆放位置

1.手和手臂的运动途径应在正常工作区域内(正常坐姿手能够触及到的范围)。

2.必须用眼睛注意的工作,应保证有正常视野,能够看清作业点的状况。

3.工具和材料应置于固定位置,方便一次拿得到。也可将最常用、重复使用率高的材料放置就近处,按照材料装配顺序依次摆放。

工具和设备

2.设计和使用简单的辅助工具或工装,使生产更顺利、更合理,方便作业。

材料搬运

1.为方便取拿,事先要有良好的设计。

2.可考虑安排依重力原理设计一些工装将材料送往使用地点。

3.预置和分类标明下一工序所需的材料和零件。

节省时间

1.工作时应精神集中,这样既能改善人工的迟疑或暂时停止的问题。同时还可避免造成安全事故,如吹风烫伤、物品砸伤等。

2.对我们工作时的动作进行分析,哪些动作是必须的,哪些动作是可以合并的,这样既能减少步骤,又能缩短时间。

鼓励员工自检与互检

在生产管理中,一般来讲,只要品质好,效率自然高。不良品返修往往会影响3倍以上的效率。在以往的生产合理化咨询中,发现一般企业都花费大量的资源做好首末件、全检和专检,却忽略了员工的自检与互检。

“品质是制造出来的”,这句话如何落实到执行层面?

1 . 员工在生产过程中要做好自检

– 确认上道工序零部件的加工质量;

– 确认本工序加工的技术、工艺要求和加工质量;

– 确认交付到下道工序的完成品质量。

2 . 员工互检,一般有两条质量管理原则

– 下游工序有权对上游工序进行指数索赔

当第一道工序给第二道工序提供产品的时候,如果第二道工序检测出存在不良产品,比如提供10个产品,被第二道工序检出来9个是合格的,1个不合格,那么,第二道工序有权对上游工序进行指数索赔。这里的索赔指数相当惊人,是成几何数递增的。

– 下游工序未检查出不良品的,要有相应的处罚

在第一道工序给第二道工序提供产品之后,如果第二道工序没有检出已经存在的不良品,而流到第三道工序去了,第三道工序就要扣第二道工序的奖金……

通过设计一系列制度,让员工做好自检与互检,不但可以大幅度提升效率,而且,可以大幅度削减品质检验员。

建立灵活的生产组织体系

建立灵活的生产组织体系,在保证质量良好地完成生产任务的前提下,能够使全体人员得到以发展。

– 生产组织的职能将总体任务分配给每一个单位或个人,并建立既有分工又有合作的关系。

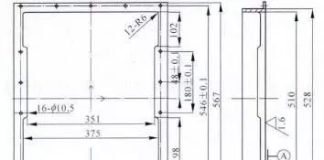

– 按流程图排工位,依据作业时间量决定间距及复杂性,配置指导书工位,做好材料的投入、不良品的标识、工具—夹具—仪器设备的放置工位。

– 确定工位平衡与流水线的顺畅,依据熟练程度合理安排员工,使生产线不堆料,留出一定的空间。

– 人员工位顶替,合理分配个人特长,快手慢手心中有数。

– 注重管理新员工,指定负责指导的专门人员,并明确责任,定时检查、确认。

– 确定有效生产能力与资格管理,分实习期、独立期、自主期、熟练期、级别期、发展期。

– 权力线要明确:员工(完成任务,报告问题)-组长(执行任务,处理问题,报告结果)-班长(执行计划,报告生产,处理问题)-主任(监察执行,总结计划,上报成果)。

– 造就多面手,区别员工强项,注意栽培和使用以及充员,在平时工作中有意识地培养。

注意事项

达成计划并增产,管理人员更应注意:

1.生产前准备工作要充分(人员、机器、设备、材料、工艺和现场)。

2.控制拉速得当,保持人员作业时有适度的紧迫感,不要松懈。

3.及时确认产量,并填写看板。

4.控制不良品,及时纠正,纠正无效后停止工作,另找适宜人或寻找正确途径操作。

5.来料不良品以及产生的不良品要及时确认退料、补料和换料。

影响生产效率的原因是多方面的,如设计开发的“先天不足引起的后天失调”、采购欠料导致生产线换型或停工待料等,抓住问题的主要矛盾予以针对性解决,产能效率大提升并非太难的事情。

若一个员工通过有效的方法一天能够节省一分钟,那车间400位员工一天就能节省400分钟,以此类推,那公司一年又能多生产多少产品呢?

如果大家每天进步一点,每天多思考一点,不仅自身有所提高,公司的发展也会更加稳健与快速。