尾门内板作为汽车重要的覆盖件,造型和质量要求不断在提高,其曲率大、深度深、形状复杂的特性决定了拉深成形困难,容易出现破裂、起皱等问题。

确定尾门内板拉深方案是首先要解决的问题,拉深方案不但决定能否成形满意的零件,而且影响到工艺补充及拉深各工序的安排。

零件结构特点

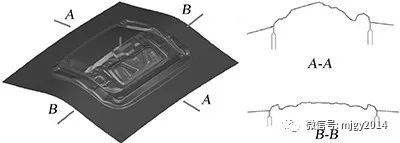

图1 尾门内板

图1所示为某SUV的尾门内板,材料为DC06,厚度为0.65mm,由于造型的需求,零件在Y方向的曲率半径为R930mm,在Z方向的曲率半径为R1600mm,密封面到风窗玻璃面的最大深度为165mm。

拉深方案分析

01上凸单动拉深方案

根据零件的形状,由于2个方向都存在较大的曲率,通常采用上凸的单动拉深方案,有利于材料的流入和零件的成形,但在尾门的下部和左右两侧存在很深的反拉深,且拔模角度都较小,存在开裂风险,拉深模型面设计如图2所示。

图2 单动拉深的型面设计及断面

板料毛坯尺寸为1505mm×1600mm,压料力为1700kN,拉深行程为180mm,采用AutoForm软件对该拉深方案进行分析,在3处反拉深较深的位置,都出现了开裂区域,如图3所示。反拉深也使材料难以流入到中间型面,零件中间较多特征也出现了明显的开裂。

图3 单动拉深的CAE分析结果

由于冲压生产线的限制,零件在冲压生产中无法将冲压方向调转180°,该拉深方案在后序冲孔时,冲孔毛刺向车内,造成尾门内饰板装配时卡扣不容易卡入安装孔。

02下凹双动拉深方案

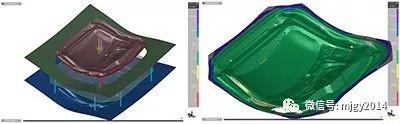

如果上凸单动拉深方案的成形性没有问题,只是为了解决冲孔毛刺方向的问题,使冲孔方向由车内向车外,可以选择将零件采用图4所示方向拉深,在单动压力机上,采用氮气弹簧为上模压边圈提供压料力,实现单动压力机的双动拉深。

图4 双动拉深的工具体设置及分析结果

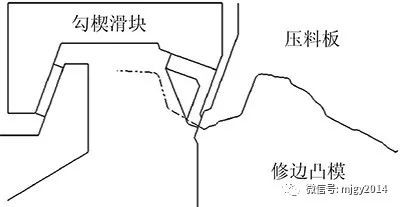

图5 门锁侧的勾楔修边结构

该方案只是解决了冲孔毛刺的问题,其本质还是上凸单动方案冲压方向旋转180°,对零件的成形性没有改善,同时也带来2个问题:①由于零件上部和下部都需要采用勾楔修边,考虑到后序修边刀的强度和高宽比,拉深补充会比单动方案设计更大,如图5所示,导致材料利用率降低;②压料圈采用氮气弹簧作为压力源,通常压力超过1500kN,在拉深完成后滑块从下死点往上升时,由于氮气弹簧没有闭锁功能,氮气弹簧有足够的力将滑块往上顶,主电机由电动机变成发电机,产生反馈电流,致使系统采取刹车动作,导致刹车片的多余磨损。

在生产中,如果出现超出预期的磨损,可以通过修改压力机和液压模垫的PLC控制程序来解决该问题。

03下凹单动拉深方案

从上述拉深方案的分析结果来看,三侧较深的反拉深造成零件严重开裂,为改善零件的成形性,将零件采用下凹的方向拉深。

由于风窗玻璃的外凸,加之零件在Z方向和Y方向的曲率很大,为了避免压料圈闭合时及拉深过程的板料起皱,在X方向和Y方向都保证了压料面的夹角比凸模表面的夹角大,拉深模型面如图6所示。

图6 下凹单动拉深型面

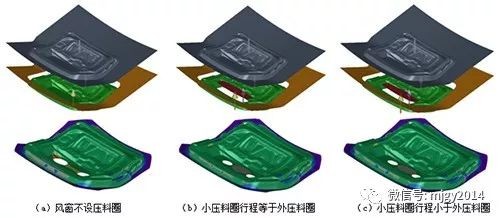

用AutoForm软件对该型面进行了CAE分析,由于风窗特征很深,分别对风窗中不设计压料圈、小压料圈行程等于外压料圈和小压料圈行程小于外压料圈3种情况进行分析,如图7所示。

图7 3种压料方式的分析结果

从图7分析结果来看,风窗中不设计压料圈时,中间的板料是自由状态,预冲孔的边界产生了严重的开裂,所以方案失败。其他的2个方案风窗都采用压料圈,零件成形性得到了很大改善,没有任何开裂产生。同时小压料圈的行程对最终的成形结果影响不大,压料圈闭合时的毛坯状态也基本相同,如图8所示。

图8 压料圈闭合时毛坯状态

图9 拉深过程的起皱

材料的毛坯尺寸为1655mm×1580mm,考虑到压料圈闭合时毛坯的状态,因此整个压料面依据风窗曲面设计,造成两侧的拉深深度加深。下凹单动拉深方案由于凸模为马鞍形,中间凹模突出很高,在成形过程中,凹模的凸出部分先接触板料,而凸模马鞍的低处并没有对材料起支撑作用,加剧了两端的材料往马鞍的低处滑动,造成零件圆圈位置出现了严重的起皱叠料,如图9所示。

04下凹三动拉深方案

从下凹单动拉深方案的CAE分析结果可以看出,虽然3种方案都存在问题,但至少可以得出2条结论:①后风窗一定要采用小压料圈,但小压料圈与外压料圈不需要同时压料,压料面可以不设计为一个压料面;②下凹拉深方向最有利于零件的拉深成形,可以最大程度保证零件的成形性,但需要解决拉深过程的起皱问题。

根据以上2条结论,在拉深型面设计时将小压料圈和外压料圈的压料面设计成2个,后风窗的压料面要保证拉深深度最浅,外压料面与小压料圈不是一个压料面,深度降低20mm,以提高材料的利用率和降低零件的外周拉深深度,如图10所示。

图10 下凹三动拉深的拉深型面

由于小压料圈的拉深深度比外压料圈的拉深深度深,当凹模开始接触板料时,外周压料圈未闭合,周边的板料还处在自由状态,风窗的凸起先接触板料,造成毛坯板料的严重起皱,如图11所示。

图11 压料圈闭合前毛坯状态

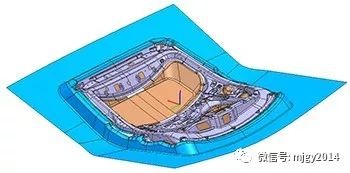

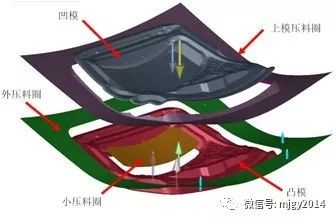

为了保证外压料圈闭合压住板料,在凹模外周也设计一个压料圈,采用氮气弹簧支撑,氮气弹簧的行程使周边的型面高于风窗突出的部分,以保证外周的压料早于风窗的压料,采用三动拉深模方案,具体设置如图12所示。

图12 下凹三动拉深工具体设置

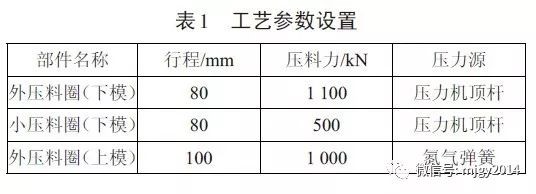

从下凹单动成形过程可以看出,零件拉深过程有严重的起皱,其原因主要是凹模凸出的反成形遇到了马鞍形的凸模,因此,对工艺参数进行设置,如表1所示。

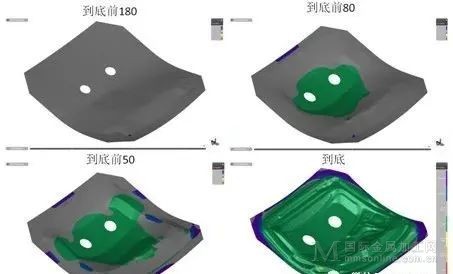

通过压力可知,该三动拉深方案的动作顺序为:到底前180mm外压料圈(上模)与外压料圈(下模)闭合→外压料圈(上模)氮气弹簧压缩,实现双动拉深→到底前80mm外压料圈(上模)与下压料圈(下模)闭合,上模双动拉深完成→模具切换到单动拉深→完成拉深。

图13 下凹三动拉深的成形过程

用AutoForm软件对该拉深方案进行了CAE分析,板料尺寸为1555mm×1520mm,零件在拉深过程中没有出现开裂和起皱,如图13所示。

(文章来源:模具工业)