飞机壁板的连接质量对飞机的气动外形及其疲劳寿命有至关重要的影响,铆接作为一种传统的机械连接技术,由于其连接可靠、质量轻、成本低等特点被广泛用于航空航天领域,因此铆接质量对飞机的安全性能有重要的影响。

采用自动钻铆技术实现飞机壁板的制孔和铆接是提高飞机装配质量与效率的有效途径。资料显示,手工钻铆效率平均为15s/ 钉,自动钻铆效率最快能达到3s/ 钉,效率提高5 倍;手工铆接镦头高度公差为±0.5mm,自动钻铆所形成镦头高度公差能达到±0.05mm,精度提高10倍。自动钻铆设备按结构形式可分为龙门式自动钻铆系统、C 型架式自动钻铆系统以及机器人自动钻铆系统。前两种设备刚性好,精度高,提供的铆接力大,可用于开敞性好的大型结构件的自动钻铆;机器人自动钻铆系统成本低,运动灵活,空间利用率高,可达性高,适用于开敞性差的壁板的自动钻铆装配。

自动钻铆设备按铆接驱动方式又可分为气动锤铆、伺服压铆和电磁铆接。气动锤铆结构简单,体积小,铆接力小,易于集成,与工业机器人构成机器人自动钻铆系统已成为发展趋势。伺服压铆采用伺服电机驱动,行星滚珠丝杠传动,可实现高精度、大负载的伺服压铆,较传统的气动铆接具备更高的控制精度与柔性化的速度调节能力,能够按照设定的位移曲线或力曲线进行加载,目前已成功取代液压铆接广泛运用在飞机装配中。电磁铆接是在电磁成形工艺的基础上发展起来的一种新型铆接工艺,能够实现钛合金和复合材料的连接,以及大直径和难成形材料铆钉成形。

1

国外自动钻铆技术研究应用现状

自动钻铆技术起源于20 世纪50 年代,经过几十年的发展,已成为能够自动完成定位、制孔、送钉、铆接及检测功能的先进制造技术。国外自动钻铆设备主要供应商以美国捷姆科(GEMCOR)、EI(Electroimpact)、德国宝捷(BROETJE)、意大利B&C(BISUACH & CARRU)为代表,各公司的典型产品型号及其应用情况如表1 所示。此外,西班牙M.TORRES公司、法国ALEMA 公司等在自动钻铆设备方面也有自己的产品。

1GEMCOR公司

GEMCOR(通用电气机械公司)是美国最早的自动钻铆设备制造商,已有超过75 年的历史,也是世界各大飞机制造公司的自动钻铆设备主要供应商之一。经过几十年的发展,GEMCOR 已研制出以机身、机翼、发动机吊舱等为加工对象的系列化自动钻铆系统(见图1)。

其中,机身自动钻铆系统最新型号包括G12、G86 及G2000。G12 采用全5 轴CNC 系统,集成全电驱动末端执行器、自适应控制气动压脚、自动点胶装置、自动送钉系统及法向测量与调整装置,最大压铆力达到7t,铆钉安装效率19 颗/min,能够实现长度达到9.75m 的机身壁板自动装配。G86 在G12 的基础上增加了机床尺寸及承载能力,采用G2000的C 型架后可用于半机身装配。G2000 采用7 轴CNC 系统,可实现180°半机身壁板铆接。

GEMCOR 机翼自动钻铆系统能够实现中央翼盒、机翼前缘等处的多规格无头铆钉的自动钻铆。采用“squeeze-squeeze”双挤压的铆接方式,能够保证铆钉沿顶杆方向均匀膨胀,增加铆接干涉量,显著提高结构的疲劳寿命,并获得良好的密封性。G14 为GEMCOR 新型机翼自动钻铆系统,用于实现机翼翼梁及中央翼盒等特定机翼部件的装配,如图2 所示。

此外,GEMCOR 还研制了发动机短舱自动钻铆系统和机器人钻铆系统,发动机短舱钻铆系统能够实现对发动机短舱处多规格材料的铆接,包括铬镍铁合金、钛合金以及碳纤维复合材料等。GEMCOR 机器人自动钻铆系统采用双编码器与视觉再同步技术提高机器人运动精度,从而满足飞机机身、登机门等飞机部件的自动钻铆装配。

2EI公司

EI 公司成立于1986 年,以低压电磁铆接技术为核心,研制了一系列的自动钻铆系统,并已广泛运用在飞机装配中。经过30 年的发展,EI已经成为世界自动装配领域最具竞争力的公司之一。其开发的自动钻铆系统包括E3000~E7000 系列及机器人自动钻铆系统。

E3000~E7000自动钻铆系统

E3000 是专用于飞机翼梁自动装配生产线ASAT(Automatic SparAssembly Tool)上的自动钻铆系统。为满足不同飞机机翼装配需求,EI 已经研制出6 套自动翼梁装配生产线ASAT1-ASAT6,最新的ASAT6 能够兼容包括钛合金高锁螺栓、有头铆钉、无头铆钉及航空螺母等100 多种紧固件,极大地提高了机翼翼梁装配效率。E3000 采用一次装夹夹具(One-up AssemblyFixture),集成BUCA 夹紧系统(BUCA Clamp-up System)、自动送钉技术、孔检测技术、电磁铆接技术EMR(Electromagnetic Riveter) 等, 能够完成机翼翼梁的高精度装配。

E4000 系列自动钻铆系统用于空客A320、A340、A380 等飞机机翼壁板的自动钻铆装配,其加工对象为NAS1321AD 系列无头铆钉、ABS0550VHK 高锁螺栓以及EN6114螺栓。E4000 和E4320 用于空客A320 的机翼装配,E4320 是E4000 的发展型号,该设备采用新型低压电磁铆接设备LVER(Low-Voltage Electromagnetic Riveting),无头铆钉安装效率为12 颗/min,高锁螺栓及螺母安装8 颗/min。

E4150Flex 能够对超过30 种不同类型的机翼进行自动钻铆装配,具备高速、高柔性的特点。E4100 用于连接机翼纵梁和机翼壁板,以及完成机翼搭接接头处的紧固件连接,实现空客A340-600 机翼上下壁板的装配。E4380 在前期E4000 系列机床结构的基础上进行优化,增加了一个Z 轴,A 轴和B 轴的最大行程达到±15°,能够实现大曲率壁板自动钻铆装配,最大紧固件连接直径达12.7mm,用于空客A380 机翼装配,如图3 所示。

E5000 用于波音787 机身整体桶段的自动钻铆装配。由于机身整体桶段开敞性差,体积、重量较大,变形严重,且紧固件类型复杂,为此优化铆接作业空间,采用内外两个分离式的铆头,通过一套CNC 控制系统协调控制,实现机身的高精度装配。此外,采用偏心式铆头设计,增加末端执行器的可达性,实现传统铆接设备无法完成的铆接。

E6000 为新一代机翼自动钻铆系统,相比于E4000,其速度更快,重量更轻,采用最新的LVER 技术,能够实现对无头铆钉16 颗/min 的铆接速度。支线客机ARJ21 的机翼自动装配系统采用的便是E6000。

E7000是EI 为满足土耳其航空对于大曲率壁板高速装配而研制的最新龙门式机身自动钻铆系统(见图4),号称世界上最快的自动钻铆设备,其无头铆钉铆接速率达到20颗/min。采用FANUC 定制数控系统及全伺服驱动定位器,不仅能实现高精度位置控制铆接,同时能实现可靠的力控制铆接;研制的铆钉自动排除装置,增加了系统的可靠性;设计了铆钉未入孔检测装置,防止对壁板造成损伤;并优化了法向测量、铆钉长度检测、镦头高度检测等智能检测功能。

机器人自动钻铆系统

伴随着工业机器人的快速发展,机器人自动钻铆系统在航空制造领域扮演着越来越重要的角色。EI 早在2001 年就研制了一套机器人自动钻孔系统ONCE(One-sided CellEnd Effector),用于波音F/A-18E/F 的机翼后缘襟翼的制孔和锪窝。并于2008 年研制出一台用于波音787 机翼后缘装配的自动钻铆机器人。此后又分别在2012 年和2014 年推出新型机器人自动钻铆系统,用于实现飞机机翼、机身部段、襟翼等其他飞机部件的高精度制孔、检测与铆接。该机器人采用第二反馈系统,高阶动力学模型以及集成式CNC 系统,使得机器人定位精度达到±0.25mm,满足飞机装配精度需求。此外,优化设计多功能末端执行器,实现工件单侧夹紧、自动法向调整、真空排屑、自动送钉、高精度制孔与铆接等先进功能,极大地扩展了机器人钻铆系统功能,如图5 所示。

3BROETJE自动化公司

BROETJE 自动化公司是全球航空航天领域自动钻铆设备的主要供应商之一,其自动钻铆设备功能强大,种类齐全,广泛运用在空客、波音的装配生产线上,国产大飞机C919机身壁板装配采用的就是BROETJE的MPAC 自动钻铆系统。

BROETJE 公司已形成多功能自动钻铆设备体系,包括MPAC(MultiPanel Assembly Cell) 通用壁板装配单元、IPAC(Integrated PanelAssembly Cell)集成式壁板装配单元、CPAC(C-frame Panel AssemblyCell)C 型架式壁板装配单元、RACe(Robot Assembly Cell)机器人装配单元、WPAC(Wing Panel AssemblyCell)机翼装配单元等多种壁板自动钻铆系统。其中MPAC 最具代表性,能够适应不同类型飞机壁板的装配,该系统采用全电驱动铆接系统(AEFS)、智能化紧固件输送系统、柔性工装等先进制造技术,保证飞机壁板的高速、高精度装配。AEFS 能够实现飞机部件诸如壁板、桁条、框、筒段等部件的自动钻铆,相比于传统的液压驱动铆接,其加工范围更广、无泄漏危险、维护性更好、铆接效率更高(17 颗/min)。智能化紧固件输送系统能够避免卡堵现象,降低设备停机成本;储料盒采用电子编码牌,纪录储料盒中的紧固件信息(型号、直径、长度等),实现紧固件全自动加载;此外,采用智能检测装置,能够实时检测储料盒中紧固件的数量,防止出错(见图6)。

BROETJE 在机器人自动钻铆系统方面也实现了很大突破。2009 年,BROETJE 采用标准关节机器人,为欧洲直升机公司(Eurocopter)研制了一台飞机货舱门自动钻铆装配系统RACe。RACe 在KUKA KR360工业机器人的基础上,通过机器人校准及压力补偿、网格补偿、温度补偿,使得机器人的定位精度提高到±0.3mm。采用新型多功能末端执行器,集自动制孔、涂胶、送钉、铆接功能于一体,实现飞机货舱门高效率自动钻铆装配。该系统最大压铆力达到3t,自动钻铆循环时间为10.25s。

2

国内自动钻铆技术发展现状

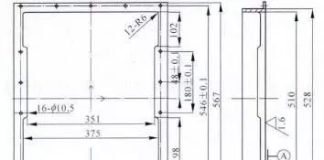

我国早在20 世纪70 年代初就对自动钻铆设备进行了相关研制工作,包括沈飞、哈飞及北京航空制造工程研究所等,但受限于工业水平,所研制的自动钻铆设备存在诸多缺陷,使得其无法在航空制造领域广泛运用。80 年代后期随着改革开放与转包生产模式的发展,国内各大航空制造厂开始引进国外的自动钻铆设备,并在此基础上与国内高校合作进行自主研发,取得了一定的成果。如西飞公司引进了GEMCOR 公司G4026SXX-120 自动钻铆机,并在1995 年与西工大联合研制了机翼托架系统。成飞公司在引进G4026 型自动钻铆机后,与西南交大联合开发了数控托架系统。随着新支线客机ARJ21、国产大飞机C919 等新飞机的研制与生产,以及更广泛的国际合作,国内自动钻铆技术迎来新的发展机遇,浙大、北航、南航、哈工大、西工大等国内各大高校及相关飞机制造商对自动钻铆技术进行了深入研究,并取得了一定的成就。如北航2011 年将机器人与自动钻铆技术相结合,开发了用于飞机部件自动装配的机器人制孔系统。成飞2013 年成功研制出塔式五轴数控法向钻铆系统。南航2014 年采用龙门结构,设计了POGO 柱托架调姿系统,并在UMAC 控制器的基础上开发了自动钻铆机的控制系统。上海拓璞数控依靠在五轴数控加工领域的多年经验,与上海交通大学合作,于2015 年成功研制出中央翼自动钻铆设备(见图7),该设备集法向测量与调整、自动涂胶、多规格自动送钉、力/ 位伺服压铆等功能于一体,能够实现对中央翼上壁板处无头铆钉的伺服压铆,其最大压铆力能够达到10t,自动钻铆循环效率达8s/ 颗。

总地来说,虽然我国在自动钻铆技术领域经过多年的发展取得了显著的进步,但由于缺乏对自动钻铆技术的系统研究及高精度机床制造水平较低,所研制的自动钻铆设备精度低、稳定性差、可靠性无法保证,因此还没有广泛应用到实际的飞机装配中,国内自动钻铆技术从研制到实际应用还有很长的路要走。

来源: 航空制造网