铣削加工是最常见、最重要的切削加工方式之一。随着数控机床的应用日趋广泛,对数控铣削刀具的要求也日益提高。平装可转位铣刀是哈尔滨工量数控刀具有限责任公司近年来为满足数控铣削加工需要而开发的新产品。平装可转位铣刀可分为普通铣刀和仿形铣刀两大类,使用这两类刀具可完成大多数工件的铣削加工。

为提高铣削加工的效率和质量,延长刀具使用寿命,正确、合理地选用可转位铣刀(包括选择铣刀结构形式、几何参数、刀片材料等)具有重要意义。

1普通铣刀的选用

普通铣削包括对零件上的平面、倒角、沟、槽、台阶等部位的铣削加工,通常选用面铣刀或立铣刀来完成。

可转位面铣刀的选用要点

对于平面铣削,一般首选可转位面铣刀,因为可转位面铣刀具有较多端面有效齿,加工效率高,较适合铣削切深10mm以下的平面。

可转位面铣刀直径和齿数的选择可转位面铣刀直径D是指刀尖回转圆的直径。采用对称铣削法时,通常按铣削工件表面宽度,即侧吃刀量ae来估算面铣刀直径,即D=(1.1~1.6)ae。选择可转位面铣刀直径时还应考虑刀具所需功率应在机床额定功率范围之内,因此也可根据机床主轴直径d来估算,这时刀具直径应满足D<1.5d。

可转位面铣刀的齿数随铣刀直径大小及刀片夹紧联接方式的不同而不同。一般来讲,增多齿数可提高铣削生产率;但受加工材料、容屑空间、刀齿强度、夹紧结构、机床功率及刚性等因素限制,可转位面铣刀齿数也不宜过多。

粗齿面铣刀主要用于大余量粗加工、工件较软或铣削宽度较大的加工场合;中齿面铣刀为常用系列;细齿和密齿面铣刀主要用于小用量切削、箱体加工或铣削有色金属和铝合金零件。细齿和密齿铣刀在每齿进给量不大的情况下,仍能获得比粗、中齿铣刀大的进给量,实现较高的生产率。

可转位面铣刀几何参数的选择

前角的选择

正确选择可转位面铣刀的轴向前角gp十分重要:选用较大gp时,切削刃锋利,切削轻快,消耗功率少,但刀刃强度低;选用较小gp时,切削刃强度增加,但切削力也增大,消耗功率增多。可转位面铣刀轴向前角的选择范围较大,需根据实际加工情况合理选择。切削塑性材料时,宜选用较大前角;切削脆性材料时,宜选用较小前角;切削难加工材料时,则需综合考虑。刀齿负荷较大时,宜选用较小前角;反之,则可选用较大前角。

可转位面铣刀径向前角gf的选择原则与轴向前角类似,但由于铣刀结构所限,gf的变化范围不大。此外,径向前角gf还直接影响排屑方向:gf较大时,使切屑离开工件;gf较小时,使切屑压向工件。一般情况下,gf=0的面铣刀应用范围较广,但选用时仍需结合gp综合考虑。

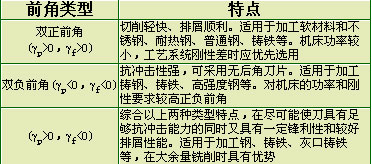

轴向前角gp与径向前角gf的不同组合,可形成不同前角类型的面铣刀(见表1)。

表1面铣刀前角组合类型及特点前角类型及特点

主偏角的选择

可转位面铣刀的主偏角主要影响进给力和垂直进给力。45°主偏角适用于加工铸铁或在铣镗床主轴悬伸较长条件下加工。采用45°主偏角时进给力的径向分力与轴向分力大致相等,切削力分布在刀刃较长的部分,具有很好的抗振性;60°主偏角适用于铣镗床上的粗加工,可较大幅度地减小进给力,显著改善抗振性;75°主偏角是最常用的主偏角,由于其刀刃利用性较好,因此具有较好的加工经济性。

可转位面铣刀刀片的选择

铣削刀片的切削刃长可根据最大背吃刀量来选择,通常最大背吃刀量可为切削刃长的2/3~3/4;当加工余量不足切削刃长的1/2时,则应更换小规格刀片。

可转位面铣刀刀片材质的选择也十分重要,应根据被加工件的材质选择相应的刀片材质。选用涂层牌号的刀片可得到较好的切削效果,大幅度延长刀片使用寿命。

平装可转位面铣刀的特点及应用

平装可转位面铣刀

哈尔滨工量数控刀具有限责任公司与哈尔滨理工大学合作开发的新型结构铣削刀具——平装可转位面铣刀集中了各种可转位面铣刀的优点:

采用了新型模块式结构,轴向前角和径向前角在刀夹上形成,刀体上无任何角度。用户选用一把刀体,配上几组不同角度的刀夹,即可装配成不同切削角度的面铣刀,完成不同的切削功能。

刀片采用单楔块前刀面夹紧,夹紧力大,刀片转位迅速、可靠,特别适合在生产线和柔性制造单元上使用。

刀夹的定位基准采用环形槽结构,工艺性好,可使面铣刀端跳控制在0.02mm以内。

刀体在加工中心上加工完成,可确保各个刀夹槽及楔块槽的一致性。

(文章来源:国际金属加工网)