3D打印是一种具有灵活性的技术,对设计的约束较少,借助3D打印技术设计师能够实现一些复杂的设计方案,例如:轻量化结构、功能集成的结构。

很多金属3D打印零件需要通过铣削、电火花加工等传统加工工艺来生成精密的表面,然而金属3D打印技术制造的往往是传统工艺难以实现的零件,它们具有非常规的复杂形状,这将为后续与其他加工工艺的衔接带来挑战。

本期,3D科学谷盘点了金属3D打印在后续机械加工时所存在的几种零件夹持挑战,并通过机械加工企业和软件企业在增材制造与传统工艺融合领域所提出的解决方案,洞悉金属3D打印与传统工艺融合的发展趋势。

钛合金3D打印“蜘蛛”架,由Altair Optistrut软件和Materialise Magics 软件生成,打印设备为雷尼绍 AM 250。来源:雷尼绍

在零件设计时预规划夹具方案

后续机械加工中的工件夹持,是金属增材制造工艺中一个需要考虑到的元素。因为3D打印的尺寸、形状和材料都将与机械加工中的夹具解决方案有关。

根据德国夹具制造商雄克公司,当采用5轴机床作为3D打印零件的后处理方式时,将有至少1/8英寸的材料被夹紧,或者采用燕尾形夹具,或者将定位销直接放在工件上,通过这些方式可以一次完成整个加工。

因此,在3D打印零件设计初期,预先规划后续机械加工中零件的夹持方案是有必要的。合理的零件设计可以使后续加工中零件固位更简单、可靠。例如,定位孔紧固特征可以在3D打印零件中预留,在大尺寸3D打印零件中还可以预留压紧片或用于夹具或螺栓的凹入区域。

而对于一些具有高度复杂几何形状的3D打印零件,这些可预先规划的夹持解决方案无法使用,此时,软爪夹具是更好的选择但是,此方法需要注意零件的轮廓和软颚的半径。

如果3D打印零件中包含一些非关键的孔结构,有时更好的方式是在打印完成后进行机械钻孔。原因是,虽然可以在3D打印过程中直接实现孔特征,但为了考虑孔的尺寸与精确性,往往会给增材制造设计带来挑战。此外,在后续对3D打印的孔结构进行精加工时,如果打印孔的位置不准确,则可能需要进行一些手动修改,这些工作将影响到制造效率。因此,对于这类非关键的常规孔结构而言,通过机械加工来实现是更好的方式。

雷尼绍3D打印髋关节手术定位器

此外,有些尺寸小且脆弱易碎的3D打印零件,难以找到合适的夹具解决方案。雷尼绍(Renishaw)公司的增材制造团队,曾尝试了通过独特的粘合剂方式来解决这个问题。例如,雷尼绍最近为髋关节手术中使用的3D打印对准工具,为了安装手术中使用的反射镜,需要在这个3D打印工具中加工四个销钉,并且需要确保加工过程中零件不会变形。雷尼绍团队采用了一种特殊的可通过紫外线进行固化的粘合剂来固定3D打印零件。

3D科学谷Review

金属增材制造技术极大释放了设计自由度,为产品设计优化带来了空间,但当它们作为一种最终零部件的生产技术时,如何与后续的加工工艺进行高效衔接,是金属3D打印技术成为一种常态化的生产技术所需要跨越的门槛。

根据3D科学谷的市场观察,机械加工企业和设计软件企业都在为之努力。以下是两种具有代表性的促进金属增材制造与传统加工工艺进行融合的方式:

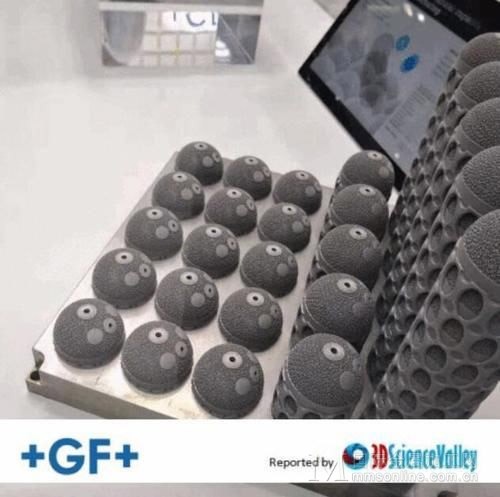

机械加工企业GF加工方案与3D Systems打造了工厂自动化的新概念,包括增材制造零件设计软件,3D打印机,材料和自动化材料处理,放电加工(EDM)设备,铣削设备以及其他先进后处理技术。

构建在工装板上的骨科植入物。来源:GF加工方案

GF加工方案将3R Delphin夹具系统集成到DMP Factory 500设备上,从而让操作者可无缝衔接地将搭建基板置于夹具上,从金属增材制造设备移至后工序的线切割EDM设备或者铣床上。这不仅节省了零件从搭建基板分离后所需的再装夹时间,也节省了专用夹具的制作时间。例如,在进行骨科植入物增材制造时,制造商可以直接将植入物3D打印在工装板上,该工装板将用于后处理加工中铣削作业,方便了从不同设备的加工转换过程中夹具夹紧的精确定位。

软件企业欧特克在2019年发布了创成式设计的Fusion 360 2.5轴*版本,主要用于生成突破铣削约束的设计。这使得Fusion 360软件的用户能够将3D打印与传统的CNC铣削实现更好的结合。通过该软件实现的设计,打破了我们对创成式设计所熟悉的“仿生学外形”,外形上看上去更接近传统的设计。欧特克Fusion 360集成工作区现在还提供真正的混合制造体验,在单一工作流程中结合了先进的增材制造和CAM功能。

(文章来源:国际金属加工网)