【编者按】航空发动机燃油附件的作用是根据发动机的工作状态和飞机的飞行状态进行发动机所需燃油的供给和动态调节,保证飞机的操控性、精准度和安全性。现代航空发动机燃油附件一般包含有主燃油系统、加力燃油系统、流量调节系统、应急放油系统和漏放油系统。发动机燃油附件由于其结构的特殊性,在制造时必须针对其特点,采用特种加工、复合加工等新工艺、新技术、新方法来解决制造中的技术难点,降低成本。

复合加工能大幅度地缩短零件加工周期和减少在制品储存量,有力地支持零库存的准时制造的实施,减少工件安装次数、避免安装误差,有利于提高加工精度和稳定性,提高燃油附件的控制能力,保证发动机安全可靠地工作,充分发挥其性能。

下面介绍诱导轮在S191Linear车铣复合加工中心的加工实例。

1. 零件结构材料

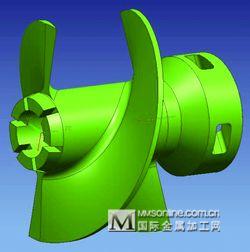

材料为TC4钛合金,其不但强度大、硬度高且韧性和伸长率大,导热性差、加工表面的加工硬化大,切削性能差。诱导轮是叶轮式燃油泵的组成部分,所处位置在叶轮的前端。内表面为回转体,由车加工完成;外表面均布诱导叶片,由铣加工完成;在两端分别有端面槽和径向方孔,为车铣复合加工的典型零件,如图1所示。

图1 诱导轮三维模型

2. 选用设备

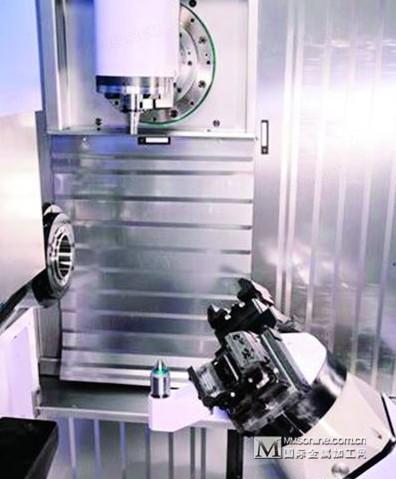

选用S191Linear车铣复合加工中心,该设备为七轴数控车铣复合加工中心,结合了五轴联动加工中心和双主轴车削中心的优点,零件正面和背面加工可采用五轴联动加工。Y和Z轴直线电动机水平面驱动,背主轴可以立卧转换,在卧式和立式位置上都能加工,加工精度较高(见图2)。

图 2

3. 加工工艺路线

经工艺分析,该零件加工余量较大,叶片的厚度为2mm,大余量加工会产生很大的变形,在工艺路线中应安排去除应力并考虑到零件的角向定位问题。由于该设备的双主轴功能在零件小外圆处设加长工艺头,角向定位孔的位置也安排在此处,保证了二次装夹产生的误差。按照尽量在一次装夹下完成零件多项加工内容的工艺编制方法与原则,将该零件的工艺路线定为:车基准→车大外圆、镗孔→钻镗工艺定位孔、去毛刺→粗铣型面→去毛刺→稳定化→研孔→精车大外圆作基准→去毛刺→精铣型面→铣方孔→车工艺头→车锥面、铣槽→去毛刺→终检。

该零件的粗加工是在卧车和数控车上完成,从生产成本和机床精度考虑,粗加工不能在此设备上进行。从精车大外圆作基准后去毛刺工序到车锥面、铣槽工序均由该车铣复合加工中心双主轴交替进行,一次找正装夹完成。采用车铣复合加工技术进行工艺改进,充分地发挥机床的功能,缩短了工艺路线,保证了加工过程的可靠性,能够大幅提高加工效率、降低加工成本,保证加工质量。

新材料技术和先进制造技术是航空动力技术的重要基础。加工质量和生产效率提高的愿望使得研究并应用高效、多样化的复合加工技术势在必行。

(文章来源:国际金属加工网)