图1 这个工件是一个用于机翼前缘的锌合金拉伸成形模具。而这台设备采用了1个RMP600探头和OMV Pro软件对模具轮廓进行检查后再执行此部件上的划线作业。而此部件仅材料本身的价值就约为6000美元

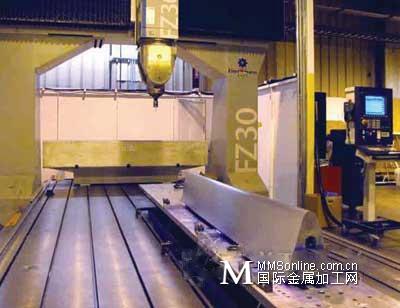

这款探头让一台龙门铣床在使用在机检测软件时效率倍增,化身为一台坐标测量机(CMM)。

在机测量对于这家航空航天制造厂商具有关键性的意义,因为它需要在确保价值已经很高的部件外形符合规格要求之后再执行其它加工作业。而采用Renishaw出品的RMP600应变计探头后,这家公司避免了在真正坐标测量机(CMM)上执行测量工作所导致的时间延误。

在Triumph Fabrications公司位于印度Shelbyville的生产设施中,所生产的部件上极少出现笔直的线条和平直的表面,很难有一个部件或模具不会展现出抛物线、复合曲线或锥体形状。为了便于实现精益制造,这家航空航天领域拉伸成形制造公司的CAD/CAM部门,强化了自己在这类部件仍夹装在机床上时快速而精密地对其进行测量的能力。

但是,要想获得稳定且精准的在机测量能力所需要的强化能力,就要求对这家公司的一台5轴Zimmeman龙门铣床上的机床测量探头进行升级,将其升级为Renishaw(伊利诺斯州Hoffman Estates)出品的基于应力计的PMP600探头。无需进行扫掠且重复精度达到0.00001(0.25μm),这款应力计型探头能够在执行一次性的例行校准程序后从任意方向上开始测量作业。

图2 Rengage技术具备一次性校准后从任意方向进行检测的能力。请注意此部件的外形。检测路径在OMV Pro软件上进行离线编程,并在一台Siemens 840D CNC上执行,结果评估在PC机上离线进行

据这家公司表示,与Renishaw的OMV Pro软件相结合,就使得这台5轴CNC移动铣床具备了类似于坐标测量机(CMM)的能力。无需在真正CMM机上进行检查能够避免许多个小时的生产延误、可能出现的损坏以及由于移动和重新夹装高价值部件所导致的不精准度。事实上,经过用其它测量装置进行复核,这个安装在机床上的探头所达到的结果在例行情况下精准到了0.002(0.025mm)以内。

Triumph Fabrications公司的核心能力在于用于航空航天业的拉伸成形板材、模压轧制型材和轻金属板材。在这家进行了气候控制的工厂内,其冲压能力范围从10~750t,公司有能力在自己的两台Cyril Bath冲压机上使用冲弯机附件来拉伸成形反向模具。这家公司的拉伸成形加工能力还支持多种金属材料的复杂单面和多面成形。

工厂采用了各种类型的CNS机床,这些机床用于在这些模压部件上制造各种外形并用于加工制作出模压模具本身的形状。这些机床中包括了2台Zimmerman公司(密歇根州Novi)出品的龙门铣床。为此项工作提供上游和下游支持的是一个CAD/CAM部门,部门配备了Catia V4和V5、Vericut 7.0、Renishaw OMV Pro、AutoCAD、Inventor和其它桌面工程设计工具。

图3 此探头能够测量尺寸和孔的倾斜度。Triumph采用1mm的钨探针来测量小至0.098(2.5mm)的孔径

CAD/CAM部经理Gary Medlock表示,在机检测在Triumph公司是不可或缺的,因为此工序所用的部件在典型情况下都属于高价值部件,而Zimmerman龙门铣床的每一次作业都会为其增添更多的价值。“工序内测量能够确认每一阶段的工作满足规格,以便我们随后把更多的价值增添到部件上,”他解释说。

除了完成机加工作业后进行检验并希望不需要返工的方式以外,独特的替代方案就是停止机加工过程并将部件移送到一台坐标测量机(CMM)上。在这种情景下,Medlock先生估计,公司将会在部件的安装、测量以及重新夹装以执行下一作业方面损失将近1天的时间。其中还会涉及到要加上一道检查沟或其它外表标志以确保每次安装都与每一次相同,从而会进一步增加成本。“随着每次重新安装而来的这些延误以及不确定性是精益制造所完全不能接受的,”他这样说,并补充道,在Triumph公司进行的绝大多数在机检测典型情况下只需占用※多一个机加工循环。

在Zimmerman铣床上加工的绝大多数部件均为成形金属板部件,测量厚度为0.025(0.635mm)~0.125(3.18mm),要求进行孔和开孔的机加工。尺寸在0.098(2.5mm)~0.375(9.5mm)之间的典型飞机应用条件的孔采用钻孔和铰孔加工~0.002(0.05mm)精度。位置度公差范围从0.012(0.30mm)~0.028(0.71mm)。

尺寸和位置度均通过PMP600型探头用一支0.039(1mm)的钨针或不锈钢针、一个1.97(50mm)加长件以及两次接触至检测方法来进行测量。“我们更偏好采用有能力伸至孔内深处的钨球,”Medlock先生解释道。“如果你重视方位,那么用这种探球可以测量几乎所有尺寸。这个50mm的加长件不会导致任何精度损失,保持探头距工件一定距离可以尽量减少发生碰撞的可能性,而且即使发生了碰撞,这个加长件的更换成本也很低。我们采用二次接触检测方法的原因是我们已经在软件中所使用的速度下进行了校准,所以已经确立了时间和角度。”

应力计型PMP600探头的关键特色是其Rengage感测机制,这种机制能够避免传统机床探头本质上存在的扫掠误差。如果扫掠误差大至足以影响测量精度,则用户必须通过沿每个测量方向上对探头的校准来做出补偿。这样就要求采用复杂的校准工作循环以及管理好数量众多的探头偏差值。

在此情况下,应力计测量的是施加到探针上的接触力并在应力阈值一旦超出时产生一个触发信号。这种方法能够带来更低的触发力、更少的探针弯曲度、亚微米级的重复精度、无需扫掠以及真正的3D触发特性。据开发方表示,这样可以给PMP600带来显著的性能提升,特别是在要求采用众多感测矢量方向的3D表面,或者是在对工件的进入矢量方向有可能不知道的工件安装方式下。探头内部的逻辑电路能够通过确定应力计处的应力是由与部件表面的接触所导致的还是随机事件所导致的而消除掉那些由于冲击和振动产生的意外触发信号。

成果体现在PMP600不必对每一个矢量方向进行校准。这样可以显著节约诸如Triumph公司所执行的5轴应用中所花费的时间。“由于这个探头所采用的应力计式触发系统,无论我们让探针从哪一个方向进行接触,我们都能获得良好的读数以及相同的读数,这种特点在5轴加工应用领域是很好的,”

Medlock先生报告说。“在我们执行5轴加工时,探头会用在一些奇特的方向,而探球有可能从任何实际可能的方向接受碰触。我们已经确认,在我们用这种探头测量部件时,如果我们必须进行重新测量时,所得到的读数是完全一致的。”

Medlock先生表示,事实上这种探头的能力卓越到这家公司可以用1mm的探针测量小至0.098直径的孔。但是,他很快强调,毕竟探头的卓越精准度只能和机床相等。这款结合了PMP600测量功能的Zimmerman FZ-30型龙门铣床的特色是0.004(0.1mm)的空间精度。“对于一台大型并且使用频繁的机床来说,与典型CMM机精度相比,这种精度算是非常良好了,”他强调说。

在机床校准中保持这样的空间精度也是Triumph在机测量成功的一个关键,而且是公司对检测结果信心的来源。在不发生故障的情况下,这台龙门铣床每年会使用拉杆进行一次校准。这家公司还会在例行检查中每周采用一个小型校准球进行一次校准,其中包括让机床旋转一组已知的角度并用校准球来碰触探头。这些结果将在一张历史数据图上绘制出来,这张图包括了回溯2年的数据,这有助于识别出任何正在形成的变化趋势。此外,这家公司还会在自己质量控制方案的任何部分发生变更时,用其部件上常见的锥体、球体、开槽和其它外形来检测一个可追溯的人工制品。

Triumph还将自己的成功归功于另一个关键因素,就是模型和几何形状的编程方法。这家公司通常从一个STEP文件开始编程,将这个文件导入至OMV Pro软件内创建一个离线探测程序。这个公司将对检测路径进行仿真以进行碰撞检测,一项“自动定位”功能可以自动地将探头定位至一个适合的测量位置而无需手工输入所要求的角度。还有一系列可供外形尺寸测量采用的选用方案。例如,可以将一个孔当作一个圆或一个圆柱体进行测量。

这个检测程序将在CNC机床上运行以采集测量数据,测量数据随后在OMV软件上采用CMM型算法进行离线评估。软件会将测量数据与地图/模型文件进行对比并生成图形和数字报告。软件随后报告与标称值之间的偏差并绘制一张图表以显示偏差范围。

最终,OMV软件中的一个GD&T向导程序将引导编程员逐步完成以国际公认符号为基础的标准化报告要素编程过程。这样就可以将来自机床的测量结果与制造图纸做出对比。Medlock先生表示,公司目前使用着垂直度、倾斜度、表面轮廓和位置度指标。

“由于龙门铣床所具有的高精度及其5轴运动能力,事实证明了这种应力计探头能够更好地满足我们的测量要求,”他得出这样的结论。“定期与其它测量装置进行的复核极少指示出大于千分之一英寸的偏差,从而让我们保持着高度的信心和作业效率。”