使用现代高性能刀具提高制造效率

如何将铣削加工时间节省80%以上?

现代高性能铣刀非常强大,单使用HPC(高性能铣削)刀具进行自适应粗加工就可以节省60%以上的时间。

与使用传统球头铣刀进行加工相比,使用圆弧轮廓铣刀进行精加工可以节省80%以上的时间。

如此省时既提升效率又降低成本。

即使高性能铣刀(特别是圆弧轮廓铣刀)潜力无限,但很多公司仍然在应用高性能铣刀方面犹豫不决。

同时,CAD/CAM软件也必须具有兼容性,以便享有现代高性能刀具带来的优势。

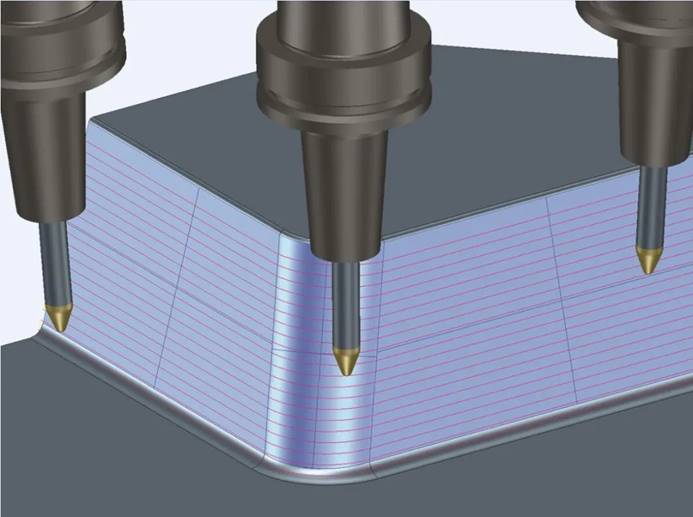

使用HPC铣刀进行自适应粗加工,节省60%以上的时间

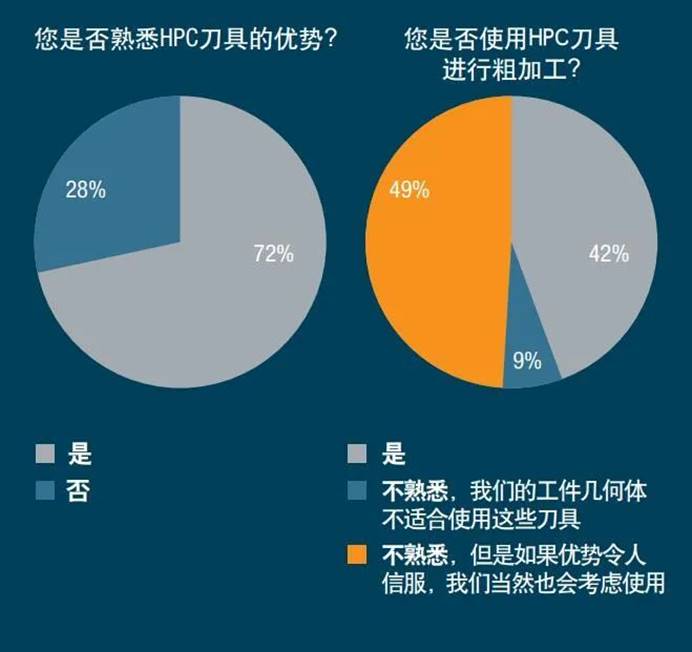

业界对HPC铣刀并不陌生:在一份近年的调查数据中显示,72%的受访者了解这些刀具带来的优势。

但是,仅有42%的受访者会选择使用。

所以,还有提升的空间:只有9%的受访者以工件几何体不适合的理由,明确拒绝使用HPC铣刀。

相反,49%的受访者考虑使用这种刀具。

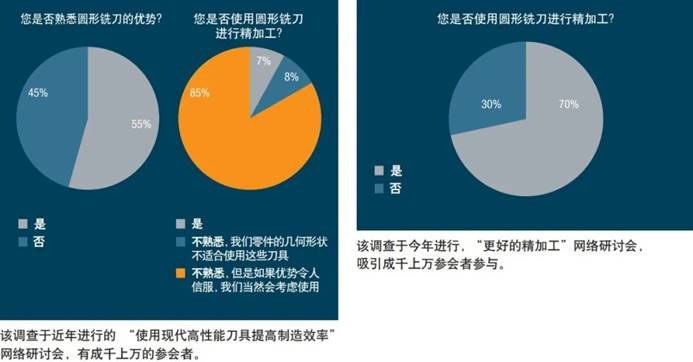

该调查于近年的“使用现代高性能刀具提高制造效率”

高性能切削(HPC)实现更高材料去除率

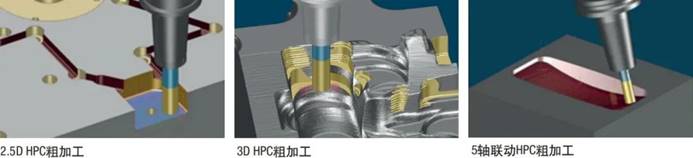

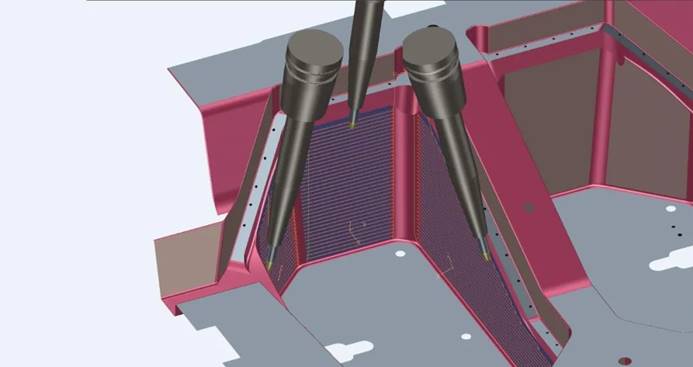

自适应粗加工作业正常。

刀路布局智能适应几何体,无需满刀切削加工。

与传统粗加工相比,特殊的HPC铣刀在恒定的切削条件下实现了较高的材料切除率,同时提高切削速度和进给率,可以轻松节省60%以上的时间,降低横向步距并实现非常大的切削深度。

由于切割深度大、横向步距小,不论是生产硬质材料还是软质材料,这种粗加工极其适合有陡峭区域的工件。

- 适合有多个深腔工件的粗加工

- 适合加工硬质材料

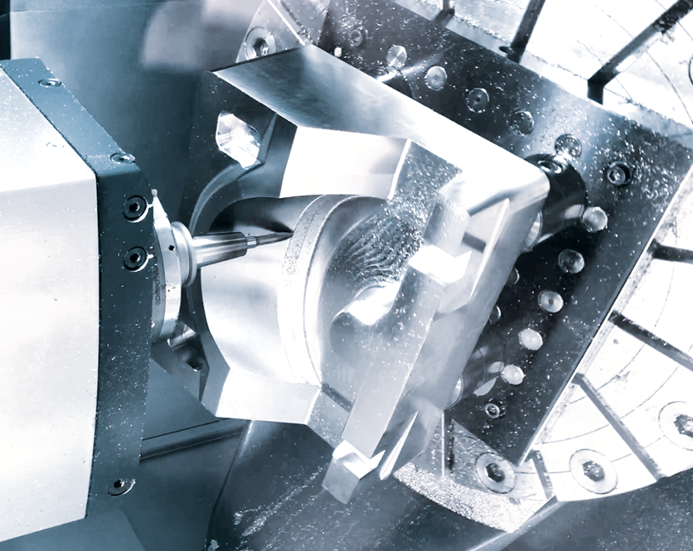

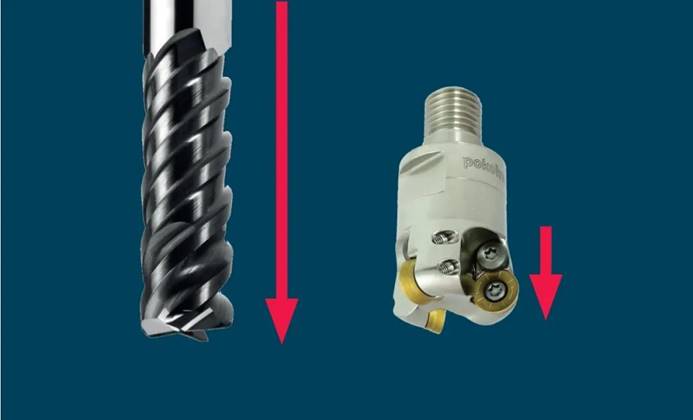

HPC和可转位刀片刀具的对比

满刀切削加工与满刀切削避让的对比

每个粗加工操作的目标都是在更短的时间内切削更多的材料。

这对于铣刀来说是一个巨大的考验,因此,Tebis对满刀切削加工和满刀切削避让采用不同的方案。

在满刀切削加工中,进给率智能减少,或者在满刀切削区域以次摆线方式进行加工。

在满刀切削避让中,刀路布局智能适应几何体,无需满刀切削加工。

满刀切削避让用于进行自适应粗加工。

自适应加工适合2轴半、3轴和5轴联动加工

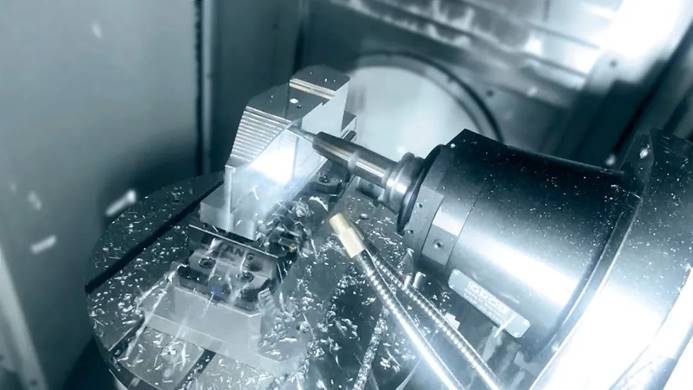

使用圆弧形轮廓铣刀进行精加工节省80%以上的时间

对于圆弧形轮廓铣刀,我们进行了两次调查。

在近年的的调查中,虽然有55%的受访者了解圆弧形轮廓铣刀的优势,但是只有7%的受访者选择使用。

85%的受访者表示会考虑在未来更多的使用这些刀具。

鉴于这一数据,推广圆弧形轮廓铣刀的尝试势在必行。

今年,30%的受访公司使用了这些刀具。这说明仍然有提高的潜力。

圆弧形轮廓铣刀概览

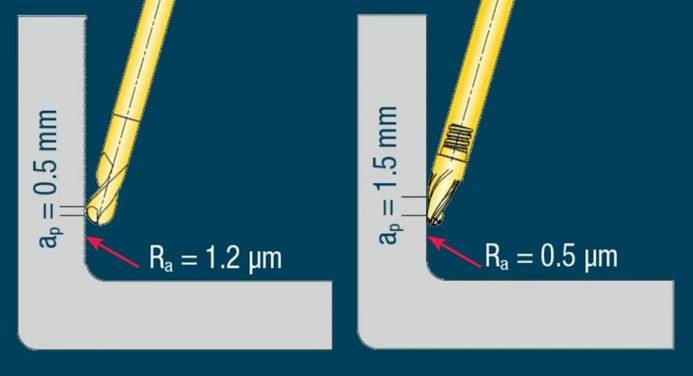

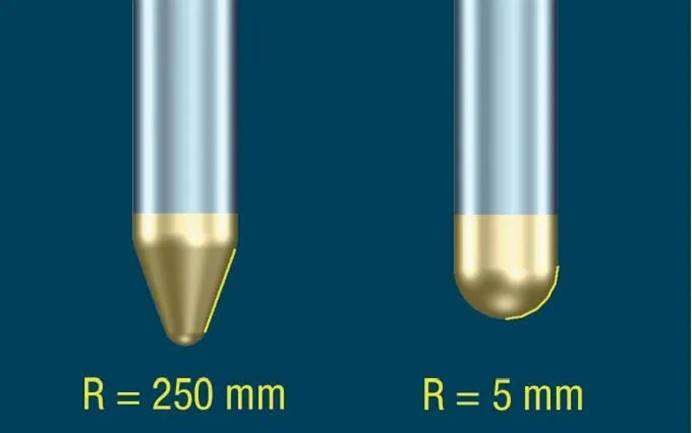

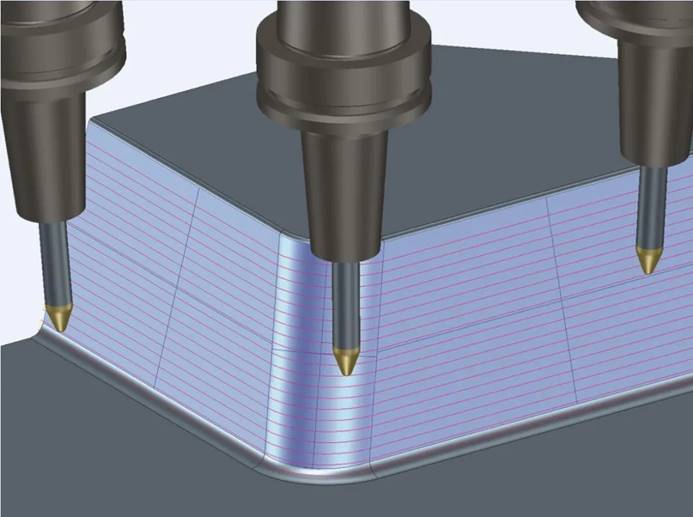

使用圆弧形轮廓铣刀(也称为鼓形铣刀)时,切削区域内的半径比使用传统球头刀时的半径大得多。

由于刀路间距明显增大, 可在工件上形成相同的表面粗糙度,从而在相同情况下节省80%以上的加工时间,同时获得更优的表面质量。

- 适合平面和自由曲面

- 适合高效半精加工和精加工

圆形铣刀和球头铣刀的对比

刀路间距更大,加工表面更好

使用圆弧形轮廓铣刀进行的加工适用于3轴和5轴联动加工

适合3轴和5轴同时加工

适合3轴和5轴同时加工

CAD/CAM软件的重要作用

根据几何体、材料、机床和所需表面质量确定不同加工方式更合适的刀具。

CAD/CAM软件也必须具有兼容性,以便享有现代高性能刀具带来的更佳优势。

这也是Tebis CAD/CAM软件与现代高性能刀具深度兼容的原因。

- Tebis支持所有刀具:可以快速、轻松地以曲线形式形成任何刀具轮廓,并在虚拟世界中一一对应。

- 更优粗加工:集成毛坯传送可以轻松实现2.5D、3D和5轴加工操作的组合。

- 高效5轴铣削:当您使用圆弧形轮廓铣刀进行精加工时,5轴铣削会带来双重效果。加工连接的铣削区域可以在一次操作中完成,需额外的设计工作。

- Tebis模板技术确保始终根据指定的标准(包括几何体、材料、机床和表面质量)选择正确的刀具和更优的铣削策略。

来源:高性能刀具 Tebis