近几年来,增材制造在全球范围内迅速走热,各国对于增材制造技术又开始重新重视起来,美国总统奥巴马将其视作制造业回归升级的重要方向,中国也在金属增材制造领域一直处于世界领先水平。随着技术不断的进步,增材制造已经在航空航天、模具以及汽车等领域获得大规模应用,而走在应用前列的当属美国NASA。

据美国国家航空航天局(NASA)官网近日报道,NASA工程人员正通过利用增材制造技术制造首个全尺寸铜合金火箭发动机零件以节约成本,NASA空间技术任务部负责人表示,这是航空航天领域3D打印技术应用的新里程碑。

增材制造技术以独特优势赢得发达国家的青睐

增材制造(AM)技术又称为快速原型、快速成形、快速制造、3D打印技术等,是指基于离散-堆积原理,由零件三维数据驱动直接制造零件的科学技术体系。基于不同的分类原则和理解方式,增材制造技术的内涵仍在不断深化,外延也不断扩展。增材制造技术不需要传统的刀具和夹具以及复杂的加工工序,在一台设备上可快速精密地制造出任意复杂形状的零件,从而实现了零件“自由制造”,解决了许多复杂结构零件的成形,并大大减少了加工工序,缩短了加工周期,而且产品结构越复杂,其制造速度的作用就越显著。

欧美发达国家纷纷制定了发展和推动增材制造技术的国家战略和规划,增材制造技术已受到政府、研究机构、企业和媒体的广泛关注。2012年3月,美国白宫宣布了振兴美国制造的新举措,将投资10亿美元帮助美国制造体系的改革。其中,白宫提出实现该项计划的三大背景技术包括了增材制造,强调了通过改善增材制造材料、装备及标准,实现创新设计的小批量、低成本数字化制造。2012年8月,美国增材制造创新研究所成立,联合了宾夕法尼亚州西部、俄亥俄州东部和弗吉尼亚州西部的14所大学、40余家企业、11家非营利机构和专业协会。

其他欧洲国家也在积极跟进增材制造技术的研发。英国政府自2011年开始持续增大对增材制造技术的研发经费。以前仅有拉夫堡大学一个增材制造研究中,诺丁汉大学, 谢菲尔德大学、埃克塞特大学和曼彻斯特大学等相继建立了增材制造研究中心。英国工程与物理科学研究委员会中设有增材制造研究中心,参与机构包括拉夫堡大学、伯明翰大学、英国国家物理实验室、波音公司以及德国EOS公司等15家知名大学、研究机构及企业。法国增材制造协会致力于增材制造技术标准的研究。在政府资助下,西班牙启动了一项发展增材制造的专项,研究内容包括增材制造共性技术、材料、技术交流及商业模式等四方面内容。

金属3D打印在航空航天领域将发挥巨大效益

目前,除了美国外,其他一些发达国家也在积极推动增材制造技术在航空航天领域的应用。德国建立了直接制造研究中心,主要研究和推动增材制造技术在航空航天领域中结构轻量化方面的应用。澳大利亚政府于2012年启动“微型发动机增材制造技术”项目,旨在使用增材制造技术制造航空航天领域微型发动机零部件。日本政府也很重视增材制造技术的发展,通过优惠政策和大量资金鼓励产学研用紧密结合,有力促进该技术在航空航天等领域的应用。之所以会产生这一热潮,是因为金属3D打印增材制造技术对航空航天领域带来的效益是广泛的。

第一,加速新型航空航天器的研发。金属3D打印高性能增材制造技术摆脱了模具制造这一显著延长研发时间的关键技术环节,兼顾高精度、高性能、高柔性,可以快速制造结构十分复杂的金属零件,为先进航空航天器的快速研发提供了有力的技术手段。

第二,显著减轻结构重量。减轻结构重量是航空航天器最重要的技术需求,传统制造技术已经被发挥到接近极限,难以再有更大的作为。而金属3D打印高性能增材制造技术则可以在获得同样性能或更高性能的前提下,通过最优化的结构设计来显著减轻金属结构件的重量。

第三,显著节约昂贵的战略金属材料。航空航天器由于对高性能的需求,需要大量使用钛合金和镍基超合金等昂贵的高性能、难加工的金属材料。但很多零件的材料利用率非常低,一般低10%,有时甚至于仅为2%-5%。大量昂贵的金属材料变成了难以再利用的废屑,同时伴随着极大的机械加工量。作为一种高性能近净成型技术,金属3D打印高性能增材制造技术可以把高性能金属零件制造的材料利用率提高到60%-95%,甚至更高,同时也就显著减少了机械加工量。

第四,制造一些过去无法实现的功能结构,包括:最合理的应力分布结构;通过最合理的复杂内流道结构实现最理想的温度控制手段;通过合理的结构设计和材料分布实现振动频率特征的调控,避免危险的共振效应;通过多材料任意复合实现一个零件的不同部位分别满足不同的技术需求等。

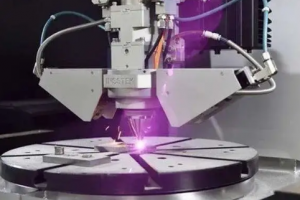

第五,通过激光组合制造技术改造提升传统制造技术,使铸造、锻造和机械加工等传统制造技术手段更好地发挥作用。激光立体成型技术可以实现异质材料的高性能结合,从而可以在通过铸造、锻造和机械加工等传统技术制造出来的零件上任意添加精细结构,并且使其具有与整体制造相当的力学性能。这就可以把增材制造技术成型复杂精细结构的优势与传统制造技术高效率、低成本的优势结合起来,形成最佳的制造策略。

美国开辟航天发动机零件3D打印的“新天地”

增材制造技术是有助于NASA继续探月行动,甚至维持火星探测人员生存的众多技术之一。发动机是由大量不同材料制成的复杂零件组装而成,其提供的推力为火箭提供动力。增材制造具有降低火箭零件制造时间和成本的潜能,如火箭燃烧室铜合金内衬,在火箭燃烧室内超冷推进剂被混合并加热到将火箭送到太空所需的极端温度。在纸一样厚的铜合金内衬壁里面,温度激增到2760 ,通过气体循环,将内衬壁外面的温度冷却到绝对零度以上100 以下,来防止熔化,铜合金内衬是专为实现这一目的而制造。为了使气体循环,在燃烧室内衬内、外壁之间建造了200多条复杂通道。

这种具有复杂内部几何特征的小通道对NASA增材制造团队带来挑战。马歇尔太空飞行中心材料与加工实验室采用其选择性激光熔融设备融合了8255层铜合金粉末,在10天零18小时的时间内制造了燃烧室内衬。在制造燃烧室内衬之前,材料工程师建造了几个其他试验件,对材料进行了表征,且设计创造了铜合金增材制造工艺。铜合金具有极好的导热性,这也是铜合金作为发动机燃烧室及其他零件内衬理想材料的原因。然而,这种属性却为铜合金增材制造带来挑战,因为激光很难连续熔化铜合金粉末。

目前,仅有少量铜合金火箭零件的可采用增材制造技术来制造。因此,NASA正在通过3D打印一个火箭零件来开辟技术新天地,这一组件必须经受极端高温和低温,且具有复杂的冷却通道,该通道是建造在内壁厚度为铅笔斑痕的外部上的。该零件是由NASA格伦研究中心的材料科学家创造的GRCo-84铜合金建造而成。格伦研究中心广泛的材料表征有助于验证3D打印的工艺参数,确保建造质量。格伦研究中心将开发材料机械性能的广泛数据库,用于指导未来的3D打印火箭发动机设计。

制造铜合金发动机燃烧室内衬仅仅是低成本火箭上面级推进项目的第一步,该项目由NASA空间技术任务部的颠覆性开发计划资助。NASA的颠覆性计划资助那些将变革未来太空活动的技术开发,包括NASA的探月计划。对于工程人员而言,项目的下一步是将铜合金内衬运送到NASA的兰利研究中心,采用电子束自由成形在铜合金内衬外部直接沉积镍合金结构外壳。之后,预计于今年夏季在马歇尔飞行中心进行发动机部件的热点火测试,以确定在模拟的极端温度和压力条件下,发动机的运行情况。(end)