经过多年发展,精密电解加工技术已趋于成熟和完善,要使其在国内航空发动机整体结构件制造中得到更多的实际应用:一是取决于各类航空发动机的产量规模;二是应用单位能深入认识精密电解加工的特点和优势,培养更多通晓工艺的专业人员,缩短将工艺应用到具体结构件加工的工艺准备和定型加工生产周期,使精密电解加工技术成为航空发动机制造不可或缺的一部分。

困扰航空发动机整体复杂结构件加工制造的问题主要表现在两个方面:一是整体复杂结构件从毛坯件加工成形的材料去除量普遍偏大,加之多采用难切削材料,如大型风扇、压气机前段一二级整体叶盘、各类风扇和压气机机匣等;二是某些结构件设计(如复杂的曲面形状、超薄的结构、狭小的空间等)带来的加工困难、精度和表面粗糙度难以保证等问题,如各种超薄弯扭的叶片、燃烧室薄壁壳体、扩压器异形通道结构、压气机末段四五级高温合金整体叶盘等。

实践表明,不可能采用或局限于一种加工方法解决各种整体复杂结构件加工制造面临的所有问题,而应根据结构件的具体情况选择合适的加工方法,甚至是多种方法的组合才能形成最经济合理的工艺路线。精密电解加工技术不失为一种重要工艺方法 [1]。

电解加工是一项历史悠久的传统特种加工技术,工艺优势表现在加工效率高、无应力。近年来,电解加工取得了较大进步和发展,采用高频窄脉冲电流、阴极振动和电解液全自动精密过滤等多项先进技术,使得电解加工工艺过程的稳定性、可靠性和加工精度大幅提升,奠定并拓展了工艺技术的应用空间,也必将在航空发动机整体复杂结构件加工制造中发挥举足轻重的作用。

本文介绍航空发动机中典型的整体结构件叶片、机匣壳体和整体叶盘的精密电解加工应用情况,说明其必要性、合理性、需要解决的问题及今后的应用前景。

叶片电解加工

虽然整体叶盘有逐步取替代部分叶片的趋势,但目前及今后相当一段时期内,叶片仍是航空发动机中采用的种类最多、批量最大的零件。

从电解加工技术出现到 20 世纪 80 年代末,叶片电解加工被国内外普遍采用,此后由于数控铣削和叶片精铸、精锻技术的快速发展,更重要的是叶片电解加工本身存在的加工精度不高,叶片型面还要后续的整形抛光以及设备技术落后、电解液过滤与产物处理繁琐等问题一直没有很好地得到解决,使得叶片电解加工发展出现停滞,在国内表现得更为明显,除了在一些老型号的发动机叶片量产中仍然采用并发挥主要作用外,新机型研制中没有采用。如今,随着电解加工技术水平的大幅提高,叶片电解加工在发动机量产中具有不可替代的高效低成本优势及其良好的表面质量,使得该项工艺得到了业界(特别是国外)的高度重视和发展。

叶片精密电解加工采用双加工

电极,在一道工序内同时完成对叶片的叶盆、叶背、进排气边缘、根部 R和缘板的加工,如图 1 所示。在高品质电解加工液作用下,通过振动进给的电极与高频加工脉冲的准确匹配实现材料的精确蚀除,达到高形状复制精度和低表面粗糙度。

图1 精密电解加工的叶片(国外)

对于中小型特别是超薄(叶片最小厚度小于1mm)且叶型弯扭极不规则的叶片,精密电解加工不仅有极高的加工效率,还能解决其他加工方法难以加工、不能获得理想的形状精度和表面质量的问题,因而是此类叶片加工的最佳工艺方法。

国外已将先进的精密电解加工工艺应用于实际的叶片生产中,如图2 所示。

(a)叶片加工设备

(b)叶片加工过程

图2 电解加工叶片生产设备(国外)

国内北京航空制造工程研究所在叶片叶型精密电解加工工艺研发方面取得了突破,可稳定加工出高精度和高表面质量的叶型,如图3所示。电解加工的叶片型面精度达到±0.03mm,表面粗糙度0.6μm,已进行了振动疲劳考核试验。

(b)加工成形的叶片

图3 精密电解加工高温合金叶片

(北京航空制造工程研究所)

机匣壳体电解加工

机匣壳体加工最大的特点是材料去除量大,这是最能发挥电解加工高生产效率的地方,也是其重要的应用领域。

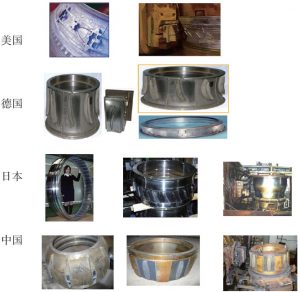

国外航空发动机制造商一直采用电解进行机匣的批量加工生产,建有各种机匣量产的电解加工生产线并具有成熟的加工工艺,国内个别机型采用了电解加工进行机匣量产,如图4 所示。

图4 机匣壳体电解加工

大中型机匣电解加工的主要目的是高效去除材料,一般采用大加工面积的电极,需要大型的加工设备,如图5 所示。大容量的加工电源和大流量的电解液系统,一次性投资大,同时需要针对具体的机匣结构加工要求设计数套不同的加工电极和工装,工艺准备和实施相对复杂。因此,只有当各类机匣的年产量达到一定的规模和数量时,建立机匣电解加工生产线才最为经济合理,在保证生产周期的同时大幅降低成本。

图5 大型机匣电解加工设备(北京航空制造工程研究所)

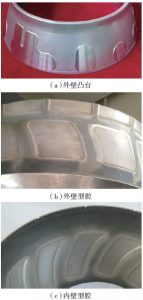

对一些中小型的薄壁机匣壳体,由于加工过程中存在变形及刀具干涉问题,导致数控铣削等其他工艺方法很难或无法实现加工,精密电解加工不仅能在壳体外壁上准确加工出各种形状的凸台和凹槽,也能在壳体内壁上进行加工,如图6 所示,加工后的薄壁零件不变形,工艺优势明显。

图6 薄壁壳体内外壁电解加工

(北京航空制造工程研究所)

整体叶盘电解加工

整体叶盘无疑是目前和今后航空发动机中最重要的整体复杂结构件,是航空制造领域关注和研究的重点对象,整体叶盘要在盘体上加工出几十个周向密集分布的叶片,并要保证所有叶片型面、进排气边缘、根部R 和叶间流道的尺寸、形状、位置精度和表面质量合格,其复杂的结构设计、高要求的加工精度和表面质量给制造带来极大的困难[2]。

目前,数控铣削和电解加工是整体叶盘叶型的主要加工方法。从理论上说,两种方法都可用于从风扇到压气机级的所有类型的整体叶盘叶型加工,但从精密电解加工技术的特点和优势看,其最适合加工的是叶片面积相对较小、厚度薄、密集分布且叶间通道较窄的整体叶盘(如高温合金压气机四至六级整体叶盘)。

整体叶盘叶型精密电解加工采用两道工序,首先是叶型初成形加工,如图7 所示。采用套料电解的方式,在叶盘坯体上预先开槽并加工出大致的叶片形状,初成形电解加工主要追求的是加工效率和速度,并为下一道叶型精密电解终成形加工预留1~2mm 的加工余量,加工精度要求不高(允许0.3~0.5mm 误差)。

图7 叶盘叶型套料电解加工初成形

然后是叶型精密终成形加工,如图8 所示。采用振动电解的方式,通过两个成形电极(叶盆和叶背),对已初成形的叶型进行双面精密振动电解成形加工,并通过多轴联动同时加工出叶片根部R 及叶间流道[3],终成形电解加工以保证叶片最终尺寸和型面轮廓精度要求为目标。

图8 叶盘叶型精密振动电解加工终成形

德国MTU 公司已在高温合金整体叶盘制造中采用了精密电解加工[4],国内北京航空制造工程研究所也进行了高温合金整体叶盘叶型的精密电解加工,加工结果一致性好,已进行了超转考核试验,满足设计要求。(end)

来源:航空制造技术