Part.1 齿轮加工整体思路

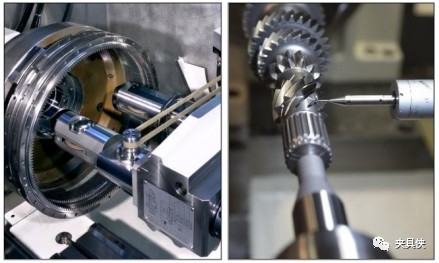

齿轮磨削作为加工流程中的重要工序,不同类型的齿轮都可能面临着不同的加工选择。

汽车档位齿轮

加工思路:使用可修整刀具进行展成磨削,两个可垂直移动的工件轴安装在可转动的立柱上;在磨削加工一个工件的同时,另外一个工件轴将对加工完的工件进行下料,以及对一个未加工的工件进行上料。

差速齿轮

加工思路:同样使用可修整刀具进行展成磨削,配备两个相同的工件轴,相对立设置在旋转工作台的两边;在磨削加工一个工件的同时, 另外一个工件轴可同步完成另一个工件的下料、上料以及对中校准。

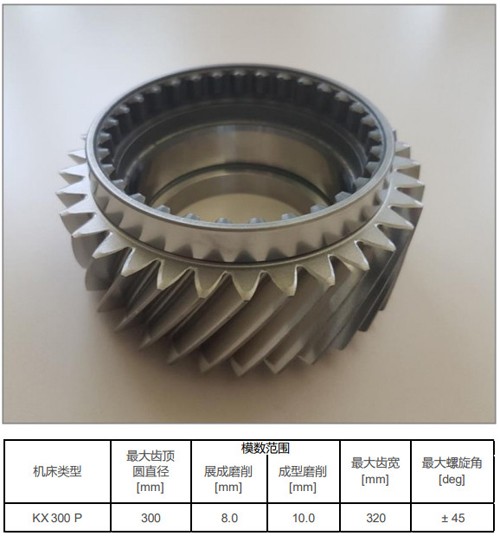

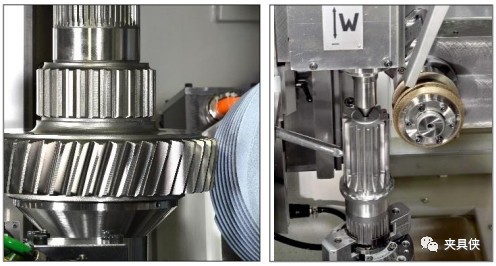

重载车齿轮

加工思路:使用一体化的修整装置和齿轮测量系统,环式自动上料装置,应用辅助轴实现砂轮外径与磨削加工任务的匹配。

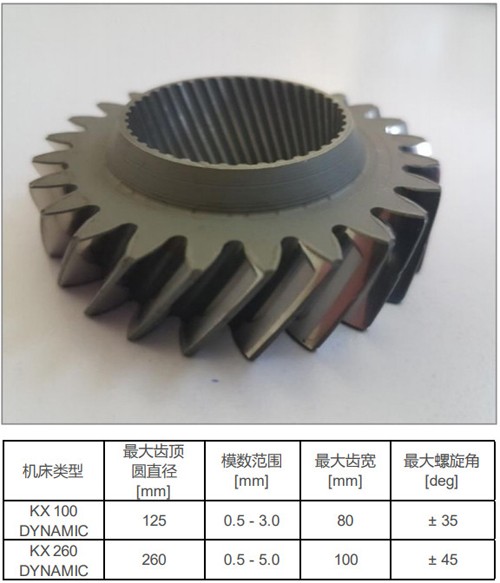

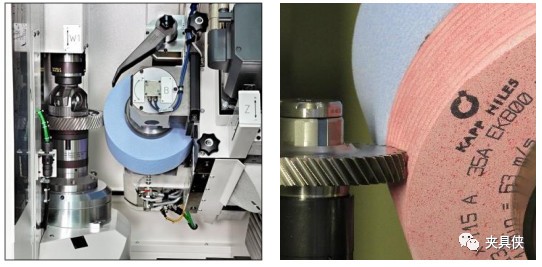

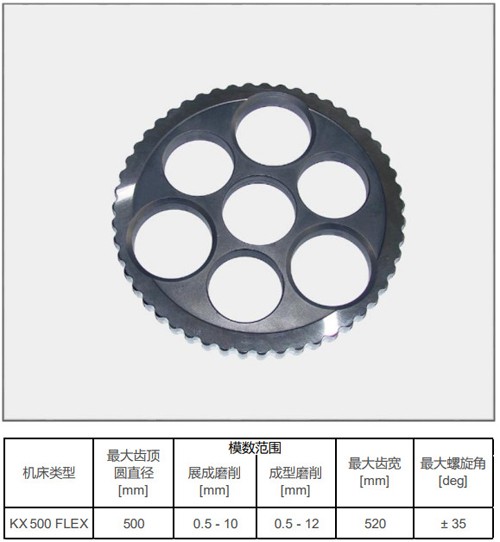

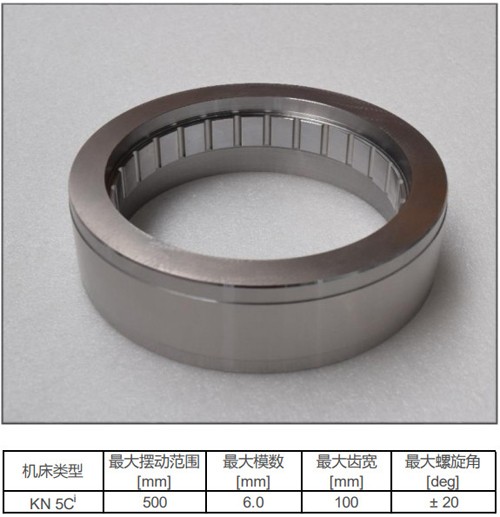

机器人齿轮箱

加工思路:采用可修整刀具进行展成磨削或免修整 CBN 刀具进行成型磨削。

齿轮外箱体

加工思路:简化加工流程, 使用一次装夹夹具完成齿廓、内孔和端面的磨削加工。

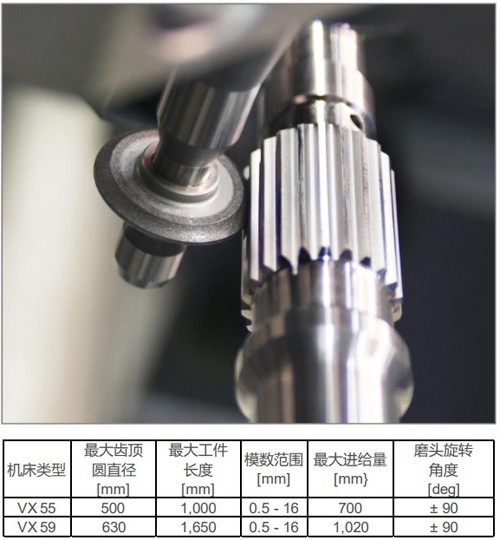

高精密齿轮

加工思路:对于航天航空等高精要求齿轮,一般使用基于模块化设计的磨齿机床生产,成型磨削外齿齿形,带有齿形修整装置。

Part.2 大型齿轮的夹持思路

普通齿轮的夹持方案大家可能都已经比较了解,但其实大型齿轮的需求也不断在增长,它的夹持思路应该是:

模块化夹持

模块化、快换式的夹具解决方案对于几乎每种齿轮生产都可以应用,在工件更换速度、可靠性都是进步。而且采用模块化概念,对零件、硬件的需求甚少,可※大程度地减少对刀具的利用。

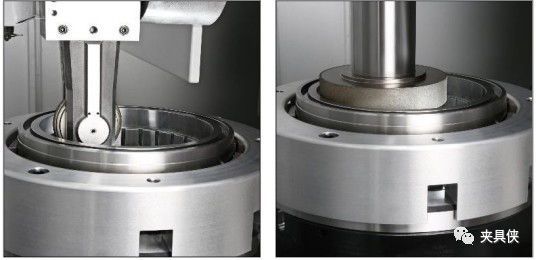

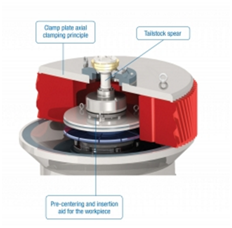

蝶形膨胀夹具技术

大型齿轮需求量的增加表明,重量达2吨的孔类零件的加工的需求量很大。下面这种蝶形膨胀夹具按照自动装料设计,在大中批量工件的生产中效益颇佳。蝶形膨胀夹具的关键点在于它能够对工件进行自动定心。

在夹紧时,在定心过程完成之前夹具不会对工件施加轴向夹紧力。这种定心和夹紧动作分开可使得重型工件(重量高达2吨)的定心精度误差<30 μm。

传统加工中,大型工件的预对中需花费相当的时间和精力,操作人员用铝锤慢慢地把工件在定位环上对准,进行微小的增量调整。蝶形夹具则相反,工件先在一个垫环上预对中,并在之后的夹紧工位自动定心,能够节省高达70% 的工件换型时间。