机械制造发展都今天这种程度,在零件成型方面一直都没有太大的突破,都基本上还是依赖于传统的几种方式在支撑,即使最近已经开始被热炒的3D打印,也更多是停留在打样和不切实际的宣传层面,还没有很广泛而普遍的适用于机械成型领域,这不得不说是制造业的一种悲哀,裹足不前已然成定局的尴尬。

当然,即使是传统的零件成型方式,很多人也并不真的了然于胸,更多的可能也是一知半解(其实我也是半桶水的水平),下面就我的认知范围来给大家“强行”科普一下,欢迎查缺补漏,我在前面抛一块砖,希望能引出金玉良言。

首先零件成型基本上分为两个大类,一种是减材成型(去除材料),一种是增材成型,到目前为止,减材成型依然是零件成型的主流方式,无可取代。

01 减材成型

减材成型有很多种,我们主要是基于零件的毛坯来分类,因为最终的减材方式还是依赖于机加的手段,但是零件的毛坯来源却存在很大的区别,所以以下的介绍完全基于零件毛坯的获取来分类。

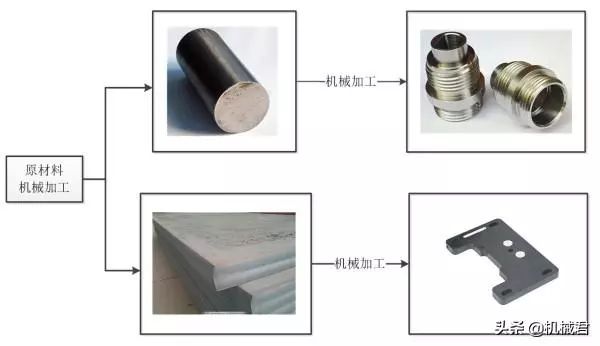

A、型材减材成型,如下图所示。

从上面的图中我们可以看出,我们制造过程中的很多零件的毛坯都来自这两种型材的减材加工,通过各种机械加工设备来实现零件的最终形状和尺寸精度,这些设备包括:线切割机、车床、铣床、刨床、镗床、钻床、磨床等等,这样的成型方式具有以下优点:

(1) 加工成本低,因为都是标准的材料,所以采购成本相当可控;

(2) 加工周期短,直接去材料市场购买就能获得,基本上都有现货;

(3) 材料质量好,因为是标准型材,所以在质量控制上更可靠;

(4) 加工适应性好,只要不怕加工费用高,基本上可以加工出你想要的大部分形状。

这种成型方式也是目前使用最普遍的成型方式,很多机械加工厂都会对这样的原材料做一定基数的备货,以便可以在成本控制和周期盈余上做到最好,同时这也是机械专业毕业的同志们最大概率去接触的一种机械加工方式,也许你这一辈子就是顶着一个机械工艺工程师的头衔搞定几个周而复始的加工工艺,虽然看起来很简单,但是其中大有学问,很多人一辈子也做不到初窥门径。

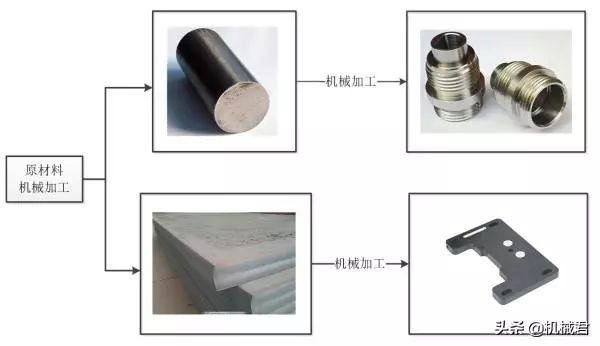

B、铸造成型减材加工,如下图所示。

从上图我们可以看出,零件的毛坯来自于铸造成型,但是铸造成型的零件要满足产品适用设计要求则还需要做进一步的减材加工,加工的手段和方式与上面的型材加工基本上都一样,不同是这种铸造成型的零件具备了以下几种特点:

(1) 可以做成各种异形零件,并极大的减少减材加工余量;

(2) 可以实现零件的加工成本最小化,因为可以控制零件的加工余量;

(3) 在零件的选材上可以更灵活,具有更好的产品适应性;

(4) 材质均匀性存在一定的隐患,铸造应力的去除也存在很大的难度,很多企业甚至会在这些方面偷工减料。

(5) 零件毛坯的成本太高,尤其是对于不能形成批量的零件制造存在很大的障碍。

其实零件铸造是一个很危险的工作,曾经有个朋友所在的企业就是一个比较大型的铸造厂,有一天吊车吊着一钵铁水去浇铸,在吊行途中挂钩钢丝断了,铁水瞬间倾倒下来,下面的工人直接尸骨无存,被融化得连渣都没有,朋友吓得第二天就辞职走了, 那可是一辈子的阴影,挥之不去。

所以我很少去铸造厂参观,即使公司有安排,我也尽量不进到危险区域,因为我也有阴影,所谓君子不立于危墙之下,我告诫自己永远都要敬而远之的好。

但是这种零件成型方式是机械行业无法避免的主流方式,特别是大型设备的成型,基本上都是采用这种方式,也许自动化技术的进步可以改变这种类型工作的传统方式,切实的做到安全、轻松,但目前来看还有很长的路程要走。

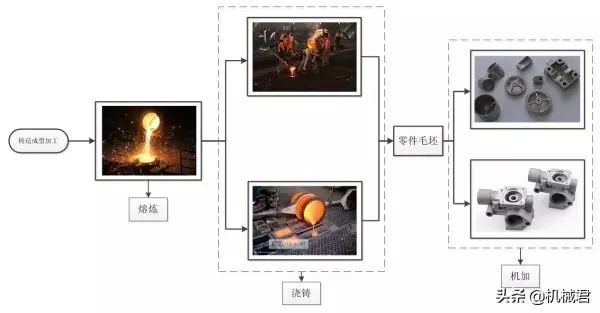

C、锻造成型减材加工,如下图所示。

从上图我们可以看到,零件的成型来自于锻造,锻造是一种很古老的零件成型工艺,打铁就是锻造的最原始的方法,打铁也曾经是我的一个小小梦想,其实我对传统的机械加工方式一直情有独钟,我觉得那才是基于人类自身的技术,其实打铁是很出人才的,唐代的开国大将尉迟恭就是一个铁匠,古代名剑干将莫邪的制造者干将莫邪也是铁匠,还有龙泉宝剑的创始人欧冶子老先生也是一个铁匠,当你做铁匠做到一定级别,那就不叫铁匠了,那叫大师,所以这是一个很牛逼的技术活。

其实现代工艺的锻造已经开始实现自动化的方式,大概半年前我去参观了一个公司,去的就是一个锻造车间,完成超乎我们的认知,车间很干净,干净到和锻造这个词汇极度的不相称,而且所有的锻造工序都是通过ABB的机械手来转运和执行的,同时加工的数据也有相应的信息化统计和输出,很有点智能工厂的样子,其中那台锻造设备给我留下了极度深刻的影响,因为导播告诉我们说,那台锻造设备采购价接近一个亿,什么叫重资产企业,这大概就是吧,在这台锻造设备面前,什么豪车豪宅都弱爆了,简直不堪一提。

锻造成型零件具有以下特点:

(1) 能改善零件组织结构和力学性能,零件在锻造的热加工变形后由于金属的变现和再结晶,使原来的粗大枝晶和柱状晶粒变为晶粒较细、大小均匀的等轴再结晶组织,使得材料原有的偏析、疏松、气孔、夹渣等压实和焊合,其组织更加紧密,提高了金属的塑性和力学性能;

(2) 可以根据零件的最终需求形状来进行仿形锻造,从而减小零件的减材加工余量,节约加工成本。

当然,通过上面的图片,我们依然可以看出,锻造这个活还是挺危险的一个工作,如果是完全的人工操作,其危险系数并不在铸造成型之下,所以立足于自动化的智能工厂才是解决这一问题的根本方向,而且现在很多企业已经有很好的应用案例,我们期待一个更美好的未来。

以上三种零件成型方式是减材成型比较典型和通用的方式,也是使用最普遍的方式,我们在企业里能够接触到的基本上也是以这三种方式为主。

02 增材成型

说道增材成型,那我们就不得不谈3D打印技术,这个技术现在变得很热门,尤其是在新闻媒体上,很多所谓的3D打印产品都在一次有一次的颠覆我们的认知,什么3D打印汽车,3D打印手枪,3D打印产品等等,大有一种对减材成型取而代之的趋势,其实这条路还很遥远,从目前来看还看不到可能性,也许这只是一个讲故事的好噱头而已,比较很多人是靠销售未来和梦想赚钱的。

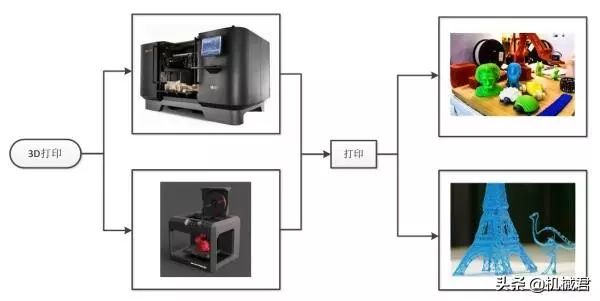

我们可以通过下面这组图片来了解一下3D打印什么流程。

我对3D打印的认知基本上还停留在做样品首版的印象上,因为平时开发产品的时候,确实是用过3D打印的产品,但是打印效果真的不敢恭维,不是表面粗糙度太次,就是打印的零件“缺胳膊少腿”,总之就没有一次是让我满意的,而且我接触的仅限于塑料件的打印,也许是我孤陋寡闻吧,我不是很看好这个技术,也许是它没有表现出让我看好的潜力,又或许是因为井底之蛙如我还没有机会去接触那些真正的高端3D打印产品的缘故。

当然,虽然现在技术还不完善,但是我们不能否认这确实是未来的一种零件成型手段,而且是存在极大可能性的手段,从这一点而言,我觉得我们应该持乐观的态度去认识它。

综上,是基于我个人的认知和经历的一些零件成型方法介绍,如果你有更好的方法不妨分享出来,分享可以让这个世界变得更美好。