在市场经济的浪潮下,所有的企业都在追求效益,因此人们更多地把注意力集中在加工效率上,目前流行的高速加工被普遍认为是提高加工效率的有效手段之一;在众多的展会上,人们可以看到各种各样的高速加工设备,可谓是风光无限;高速加工带给人们的最直观的感受是主轴转数和切削速度的提高,加工时间明显缩短;但是从企业获利的角度来看,高速加工并不适合所有的企业;因为风光无限的外表下面,需要有一个庞大的开支来支撑。高速加工设备的投入不仅仅是设备本身,同时还包括机床维护和使用成本,这些都远远高于普通设备。最明显的就是刀具、冷却介质等常规耗材的高成本;此外,机床的维修成本,意外损耗等,都会给他的拥有者带来瞠目结舌的“意外惊喜”。这些原因致使很多高速加工设备最终都被当成了常规设备使用,失去了它应有的价值和功能。实际上,高速加工只适用于产品附加值高、技术水平先进的少数企业。 其实在提高加工效率方面,高速加工只是手段之一;在上世纪末期高速加工设备所必需的直线电机、电主轴、刀具耐久性方面取得了一些技术上的突破,使得高速加工得以快速发展至今。其实我们还有一条路走,就是通过提高机床功率或增加刀具负载的方法,来提高材料去除率,我们称之为“强力切削”;机床的功率提升不是大问题,机床结构的刚性和刀具的耐久性是最大的瓶颈。但是我们在有限的条件下,通过机床结构设计优化、合理的刀具选择以及工艺方案的优化,充分发挥机床的性能,也可以有效地提高加工的效率,是目前最经济有效的方法。

复合加工是加工方式发展的另外一个方向,最常见的是车铣复合加工、镗铣加工,在理论上它可以节省很多的工艺准备时间和简化工艺流程,是提高产品质量和生产效率的有效手段。但是此类设备价格相对较高。 以上的几种加工方式都是为了提高加工效率,其实,提高加工效率不仅仅体现在设备应用方面,在刀量具、工装夹具的应用方面,我们也可以找出提高效率的方法。在这些方法得以应用的加工领域中,我们把他们统称为“高效加工”。

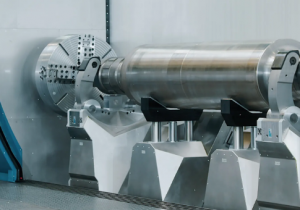

下面我们以车铣复合设备的应用为例,探讨一下如何充分发挥设备的效率。设备的效率能否得到充分的发挥,是企业能否获利的决定性因素。这里我们从质和量这两个角度来看,一方面由于采用了有效的数控程序控制,使产品的一致性得到保障,将人为因素的影响降到最低,产品的精度可均匀分布在公差带范围内;另一方面,由于减化了工艺流程,避免了重复装夹的误差,从而提高了产品的质量。在大批量的产品加工中,此类设备的优势在于生产效率和稳定的产品质量;在小批量的产品加工中,体现在设备的灵活性和超高的产品质量。那么此类设备的应用中,重点在于产品质量和加工效率。我们通过车铣复合加工中的一些实例来给大家一些直观的感受。 这是一个典型的接头类零件,内外形都需要加工,而且批量非常大,如果在车铣复合设备上完成这个零件的加工,无论从效率还是质量上都是最佳的选择。选择合理的加工方案和刀具再配一套自动进料机构,单件加工时间甚至可以用秒来计算,其生产效率在常规工艺安排上根本无法想象。 双主轴的设备可以实现零件的自动翻面加工,正反两面的同轴度可由机床精度来保证,既减少了重复装卡的准备时间,又可以保证零件的精度,尤其是批量生产的零件,零件的一致性可以得到很好的保证,加工误差很容易控制在指定范围内。 通过上面的三个例子,我们可以看到,车铣复合设备可以有效地提高产品质量和加工的效率。但是,只有高效的设备,没有有效的工具和手段来驱动它,也是枉然。这里有两点感受,一是合理的刀具选择和有效的刀具管理体系是高效加工的基础保障,二是CAM平台的支持是高效加工必不可少的条件。无论是在高速加工、强力切削还是复合加工中,刀具是我们永远的重要议题。正确选择和使用刀具是所有工作的前提,在其他因素因条件限制无法突破的时候,在刀具上做文章可以收到意想不到的效果。 选择合理的刀具的同时,还要有完善的刀具管理体系,刀具的管理是保证产品品质的重要环节,车铣设备的自动化程度相对较高,如果不能保证设备使用正确的刀具,或刀具参数超出允许的误差范围,会造成一批零件的报废,带来惊人的损失。刀具的管理尤其是刀具寿命的管理对于自动化程度高的设备更为重要。建立一套完整的刀具管理和保障体系可以有效地保证产品质量。 CAM软件是一种工具,是一个催化剂;在数控加工领域中,CAM上的成本投入,可以很快地从增加的效益中收回。例如前面提到的Wiper刀具,因其刀尖角不是一个完整的圆弧,刀尖半径的补偿无法通过控制系统中的半径补偿功能实现,那么Wiper类的刀具只能用于粗加工中。如果利用CAM软件来实现这种刀尖补偿,可以大大提高刀片的使用范围。多主轴多刀架的设备,通过CAM软件可以很有效地设置加工节拍,充分发挥双刀架的加工效率。此外,对于多座标联动的加工更是离不开CAM软件的支持。 高效加工不仅仅是一种加工方式,更是一种理念,它涵盖了设备、刀具、工艺流程优化、CAM应用等多个领域范畴;单纯从一个角度出发考虑问题,往往会有山穷水尽的一刻,甚至得到事与愿违的结果。只有从实际出发,结合企业的自身状况,找出最有效的解决方案。(end) |