一、问题分析

变速箱的零部件里有许多是回转体,中心有内孔,设计过程中都是以内孔为基准,如齿轮、法兰盘、离合器分离轴承座、轴承支座、输出轴接头等。此类零部件大部分采用涨套式夹具以内孔为基准定位夹紧加工,由于涨套锥度小,使用长时间其表面粗糙度变差等因素,往往在加工结束后,虽然松开了紧锁螺母或者松开设备主轴的拉杆,但涨套不能在内应力下收缩复位,必须使用外物敲击才能卸载工件。怎样才能让操作者省去这烦躁无味的动作并减少磕碰成为主要探究的问题。

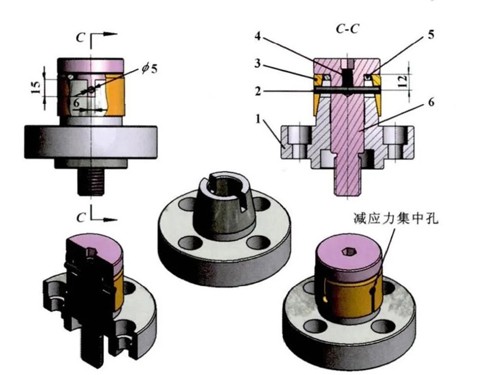

图1 改进前涨套夹具

二、涨套式夹具的分析与设计

通过对设备及原夹具的仔细分析,所有主轴带拉杆的设备都可以实现自动松紧功能,如数控车床、数控滚/插/剔齿机床等。为了防止人为敲击工件造成工件外观质量受损,不能从外部给予卸载力,只能从内部想办法解决,利用设备自动松开拉杆的动作对老式涨套夹具改进设计,如图2所示。

图2 新式自卸涨套夹具

1-夹具本体 2-复位销 3-涨套 4-紧锁螺钉5-调整垫圈 6-拉杆

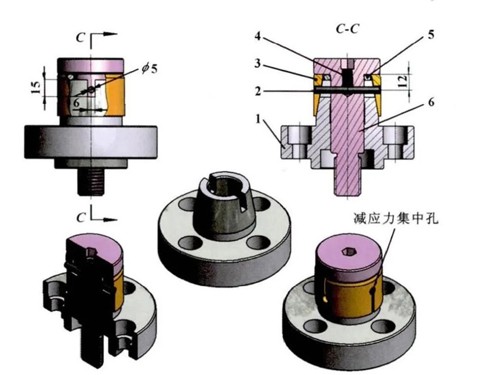

利用涨套的减应力集中孔,用复位销将涨套及拉杆互联在一起,但复位销与涨套之间尺寸要算好,不能出现卡死现象.同时增加一紧锁螺钉,方便拆卸更换涨套。由于松开拉杆的动作行程较大,所以在夹具本体上开一长矩形槽便能满足使用。将此新式自卸涨套式夹具应用于某厂轴承支座加工的效果如图。

图3 轴承支座加工夹具

三、涨套夹具的扩展设计

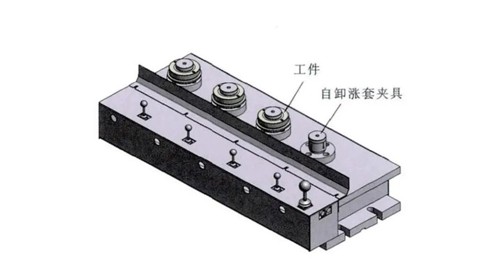

以上改进只是针对设备上自带拉杆的涨套夹具,对于手动拧紧螺母或无拉杆的夹具无法简单实现松开涨套的功能(为存在旋转动作,不能使用复位销的方式)。通过进一步思考,创新设计了一种新涨套式夹具方案:离合器壳体车夹具(图4),其数控立车上虽有拉杆机构,但因为主轴上加有米字槽工作台,必须先拆卸工作台后才能使用主轴的拉杆机构,对于车间换产极其不便。为了克服其缺点,对小批量的产品采用手动夹具,仅换夹具即可。

图4 离合器壳体车夹具

3.1 离合器壳体车夹具的使用说明放入工件→旋转工件使其与挡块2接触→拧紧螺杆16→放入外压板13及开口垫圈14→拧紧法兰螺母1 5→开机加工。用于数控立车加工时,夹具本体上要先卸掉定位键28后,再装入定位销25,以保证与设备工作台的定位连接;用于数控立式加工及卧式加工时,先卸掉定位销,再装入定位键,以保证与工作台的定位连接。

3.2 离合器壳体车夹具的工作原理由元件4、9、10、15、16、17、18、19(球面垫圈)、20、21(螺纹导套) 组成一松紧涨套机构,元件4、9、10、20固定连接组成一整体部件,此整体部件能绕螺杆自由旋转但上下活动局限于小范围内。当拧紧螺杆时,内压板20下移至间隙K = 0,涨套涨开至※大尺寸,为保证涨开后外圆与定位销的同轴度,需对涨套外径进行配磨。当松开螺杆时,整体部件带动涨套上移,实现自卸功能。为了保证工装加工及装配可行性,设计了较多零件,某些地方要配作打孔将弹销18※后组装在一起。

结 语

工装设计人员往往考虑更多的是工件装载的便利性、定位及夹紧效果等,而忽略工装的加工性及工件的卸载。工件卸载是否方便不仅关系到加工节拍,更影响着操作者的心情,影响产品质量。以上自卸式涨套夹具的使用解决了拆卸不便的问题,对于设计人员来说,可以更多的考虑设计产品的机结合体验,除了精妙的结构外,产品的适用性也很重要。