独一无二的多轮廓能力有助于提高生产效率

2019 年 5 月 15 日,NUM 正在帮助台湾机床公司 —— 建暐精密科技股份有限公司开发创新 CNC 磨床,用于制造机器人应用中的专用齿轮。

建暐的新机床完全基于 NUM 的最新一代 Flexium+ 68 CNC 平台,旨在加速渐开线和摆线轮廓精密齿轮的生产。纵览整个市场,它们是第一台能够处理两种类型齿廓的齿轮磨床。磨床有两个版本,分别用于内齿轮和外齿轮。

建暐精密科技股份有限公司成立于 1981 年,总部位于台湾高雄市南部的凤山区。最初,公司专注于精密机床的开发,如立式磨床、夹具磨床和加工中心,以及坐标测量机 (CMM)。随着时间的推移,公司开始涉足机器人自动化系统。

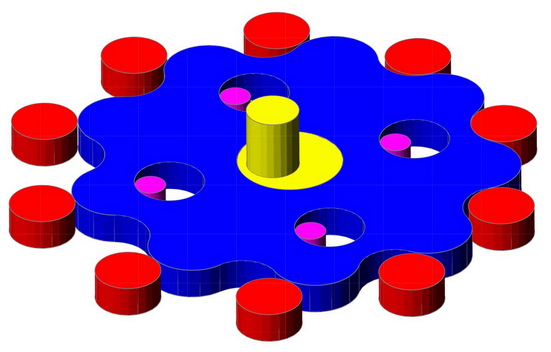

机器人系统通常使用配有渐开线齿轮的行星齿轮箱,或使用基于简化外旋转子和摆线定子组合的摆线传动装置。虽然行星齿轮箱历史悠久、应用广泛,但摆线传动装置大大减少了运动部件,并提供更有效的方法来实现极高的减速率。一个减速比为 200:1 的减速器通常需要三个行星齿轮箱和十二个运动的渐开线齿轮。而摆线传动装置仅需使用一个定子和一个转子,便可实现相同的减速比。然而,摆线齿轮制造困难且成本高昂。

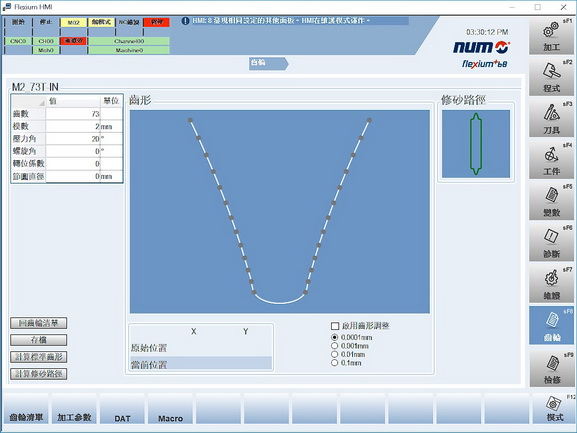

建暐的新型齿轮磨床完全基于 NUM 的最新一代 Flexium+ 68 CNC 平台。

2015 年,建暐决定通过开发自有齿轮磨床,在内部开展齿轮制造。通过生产自有齿轮箱,公司可以控制质量,缩短交货时间,降低成本。还可将齿轮箱出售给机床制造商,或许还能将机床本身出售给齿轮制造商。

最初,建暐的齿轮磨床基于其他机床上所使用的 Fanuc 系列 0i-MF CNC 系统,并结合 Mastercam CAD/CAM 软件和自有 CMM。但很快发现,摆线齿轮的齿廓复杂,CMM 数据不足以控制生产过程。另一个主要缺点是,有意向购买机床的客户还需要投资昂贵的 CAD/CAM 系统和额外的人力。

建暐总裁李先生表示:“我们很快作出了决定,我们需要的是一个从一开始就完全支持齿轮磨削的 CNC 系统,客户只需输入他们想要的齿轮参数,由 CNC 实时控制机床的修整和磨削过程的所有方面。NUM 是理想之选,因为它在数控齿轮磨削应用领域具有成熟的专业知识。该公司还愿意合作开发 CNC 系统,集成特定于应用的 HMI(人机界面)和各种专用控制功能。”

建暐的新一代齿轮磨床与 NUM 的新型轮廓磨削技术相结合,提供了在同一台机床上制造摆线和渐开线齿轮的能力和灵活性。

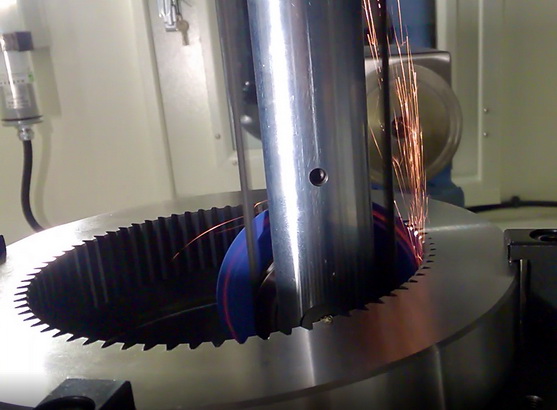

在建暐新机床上磨削内齿轮的渐开线轮廓。

亚洲首席战略官兼 NUM 台湾总经理 Adrian Kiener 指出,该应用突显了 NUM 分散支持战略的重要性。“通过直接接触台湾本土以及世界上许多其他国家和地区的 CNC 专家和广泛的开发设施,我们能够为客户提供快速响应服务,帮助他们显著缩短上市时间。此外,结合我们在瑞士的齿轮产品组的知识和经验,NUM 方案包得以完善。它包括用户界面、工艺和计算,以及所有 NC 循环。”

建暐的内齿轮磨床是一台 9 轴机床。工件台安装在线性轴上,该轴朝着砂轮轴向移动,砂轮通过皮带驱动(由于齿轮内部的空间限制)并安装在由直线电机驱动的垂直轴上。砂轮旋转时,由线性轴带动上下运动,工件台则连续运动。齿轮的两个齿面同时被磨削。该机床还可以用于齿轮修整。在修整循环期间,整个刀头水平向右移动。一个对称的修整盘沿砂轮外部轮廓在左齿面、右齿面和齿顶三个部位移动。可以对摆线和渐开线形状进行修整。

轮廓磨削后的内齿轮。

外齿轮磨床是一台 8 轴机床。在操作上与内齿轮磨床大致相似,它采用直接驱动砂轮。和内齿轮磨床一样,它也可以用于修整。但是,在这种情况下,齿隙形状可能是缩短的外摆线或渐开线。

由 NUM 台湾和建暐联合开发的专用 HMI,用户只需输入适当的参数即可完全指定所需的齿廓

可以在任一机床上手动校正齿轮齿形状。

两台机床均由 NUM Flexium+ 68 CNC 系统控制,配备 NUM Fs153i 触摸式操作面板。由 NUM 台湾和建暐联合开发的专用 HMI 控制磨削和修整循环,并且用户只需输入适当的参数即可完全指定所需的齿廓。可从 CAD 系统导入图形 DXF(图形交换格式)文件及将文件导出到 CAD 系统,该系统具有用于砂轮和工件的综合数据库。NC 程序完全自动生成,无需操作员干预。

轮廓磨削后的内齿轮。

正如 NUM 台湾销售经理 Johnny Wu 所指出的:“NUM 的开放式架构 CNC 平台,加上公司愿意与机床制造商合作开发特定应用的解决方案,是在选择 CNC 供应商时 NUM 脱颖而出的关键因素。”

典型的摆线齿轮箱