RobbJack公司的工程部副总裁Mike MacArthur指出:“在金属复合材料的镂铣加工以及修边上主要面临着三个挑战:防止出现未切削的纤维、复合层的分层以及纤维的剥落。”

为实现复合材料的加工,加利福尼亚州林肯市的刀具制造商提供了两种刀具:在切削刃部位涂有金刚石涂层的硬质合金刀具以及聚晶金刚石刀具,即聚晶金刚石基体焊接至刀体上或3mm-4mm(0.118-0.157in)厚的金刚石毛坯电火花磨削加工至指定形状。MacArthur注意到RobbJack公司60%的加工复合材料的刀具都是特殊的:“得益于先进的固态镶金刚石工具,你可以把刀具制成各种不同的形状。”

MacArthur补充道,除非硬质合金镂铣刀具涂有真正的金刚石涂层,否则很难证明涂一层不能持久的涂层费用是有意义的。因为非晶金刚石或类金刚石涂层的刀具都会在切削碳纤维或大多数复合材料时快速磨损。有些时候,最终用户会选择非涂层刀具进行粗加工,当机床刚度不足时可能导致金刚石或金刚石涂层刀具的破损,或当加工数量较少时也会选用非涂层刀具。

可用的复合材料有很多,每种材料之间的物理属性往往有很大的区别——包括玻璃纤维、芳纶和玻璃增强塑料。但碳纤维增强聚合物有着脱颖而出的趋势。MacArthur在谈到这种材料时说:“我们看到所有类型的复合材料都在增加,但绝大多数是碳纤维。”

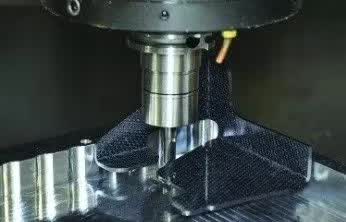

AMAMCO Tool的金刚石涂层硬质合金压制刀具固定切削复合材料工件

复合材料在工业领域中有着广泛的应用,包括能源部门、汽车部门以及体育用品部门。所有部门都有大量的增长,但增长最迅猛的是航空航天部门。

加工中的几何结构

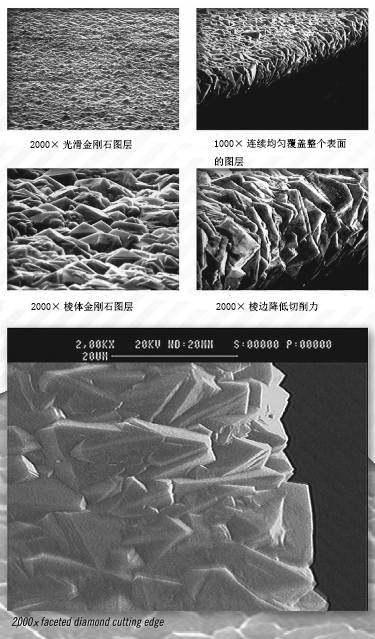

聚晶金刚石是一种切削研磨材料的高效刀具材料,如复合材料。AMAMCO Tool的研发/营销经理AndrewGilpin建议用金刚石涂层硬质合金刀具去镂铣以及修整复合材料,因为工具制造商生产先进形状的聚晶金刚石刀具的能力有限。涂层的厚度应在9µm-12µm之间,从而在延长刀具寿命时避免过多的倒棱和分层的问题。

RobbJack的金刚石涂层刀具适用于镂铣低塑性碳纤维增强聚合物、修边、小块区域和孔插补

Gilpin说:“如果一个终端用户想优化他的工艺,我们可以与金刚石涂层供应商合作,开始增加厚度以延长刀具寿命,这有助于降低刀具的成本。”但他警告说,“你可以把它增厚到某种程度,然后你就破坏了这一零件。”

相反的,无涂层硬质合金刀具也有它们的用处。Gilpin指出当零件制造商一次只制造一两个零件时,使用无涂层刀具可以有效地降低成本。“你将不会再一次用到它们,它们不会有长的使用寿命,但是你也用不上长使用寿命的刀具。”

GilPin指出,刀具制造商提供了一系列涂层或无涂层的刀具去切削复合材料,包括压制的、缓和的螺旋形、金刚石刻磨和专用的。为特定类型的复合材料选择正确的几何形状,甚至是特定的碳纤维复合材料,涉及许多因素。这些包括材料的厚度,碳纤维层片的绞合和必需的切削速度,以及各因素的平衡。

例如,更多的螺旋槽能延长磨损寿命,但螺旋槽过多的刀具的螺旋槽螺旋槽较少的刀具的螺旋槽要浅。太浅的螺旋槽会使切屑在螺旋槽中堆积。如果热量不能充分散发,那么碳纤维在螺旋槽后面开始融化并导致分层。

为了帮助防止分层以及出现未切断的纤维,RobbJack提供了一种刀具,即一个向上和向下的剪切槽的组合。这种组合对工件材料施加压缩载荷。它是在零件顶部施加下压力,在底部施加向上力。

Gilpin补充道,大约10年前,几乎所有的AMAMCO复合材料切削刀具都是客户基于事先定义好的形状定制的。“现在,我要说90%都是标准的,随着时间的推移,某些几何形状的发展已经到了顶点。如果你去查看每个人的网页,每个人都有压缩刀具。”

实验室研究

为了确定加工复合材料时最合适的工具,以及其他工艺变量,工具生产商通常在其内部实验室进行试验。由此产生的信息可以节省终端用户大量的时间和金钱。

MacArthur说“如果一个客户正在做一个新的零件或新项目,他们可以花30000美元在加工上只是为了找出最好的解决方案是什么。我们有一个内部实验室。我们的许多客户会给我们寄废品或一些他们的材料。然后,我们将进行一些免费切削测试,并很快确定哪种几何结构是最好的。”

即使没有相同的路由设备, AMAMCO可以相近的复制客户的工艺流程。公司对客户发送的特定复合材料进行加工试验,取得例如是否采用爬坡或常规切削以及采用干切削还是湿切削的一系列参数。从那里,制造商决定的刀具是否能满足客户对于质量的要求以及提供建议开始的进给速度和主轴转速。

Glipin说:“我们通常会把这个刀具带给客户,把它安装在机器上,并在他们运行的时候和他们在一起,并根据需要进行调整。那是很令人满意的。”

RobbJack的一把聚晶金刚石刀具加工复合材料零件

有时客户不能发送材料,因为它是专有的或没有多余的可用材料。Gilpin指出在这种情况下,AMAMCO将选择五种甚至更多几何形状不同的刀具对客户的设备进行测试,或者向客户发送多种刀具以便零件制造商可以在其空闲时间进行测试。

持续冷却

控制刀具/工件界面的热量对于所有的机械加工都很重要。尤其是在镂铣和修整复合材料时,要避免太多的热量造成材料融化。

应用液体冷却剂是减少热量的选择之一,但Rosenbluth说许多Starlite的客户想在加工复合材料时不使用润滑油以避免工件吸收任何液体的风险。因此,他经常建议将空气作为一种有效的冷却剂。

Gilpin同意刀具可以有限地干切削复合材料——只要有一种可以控制复合材料粉尘的方法——但干切削不是他的第一选择。“热量是我们切削过程中的敌人。只要你不使用任何类型渗透到树脂或纤维本身的液体来破坏材料,我们就推荐湿切削。”尽管如此,一些原型设备制造商规定在制造过程中任何冷却液不许接触复合材料。Gilpin说“当他们这样做时,事实就是如此。”Rosenbluth强调使用切削刃锋利的刀具是在无液态润滑液情况下克服产生热量的最佳方式。

一次走刀切削复合材料零件的一部分,要优于以粗加工和精加工的方式去将一把刀具在材料上的耗费降到最低,这也是延长刀具寿命和光洁度的一种方法。这种方法也缩短了加工周期。

刀具上的金刚石涂层的放大图

MacArthur说:“一旦你的切削刃开始变钝或破损或磨损,刀具便被施加了过多的摩擦力以及热量。消除热量的关键之一是确保你要尽可能确保切削刃的锋利。”此外,复合材料零件制造商必须在最佳加工参数下运行加工设备。Rosenbluth说:“当加工工件时,若转速不能克服进给速度,有可能会导致工件和工具被烧毁,转速和进给速度的组合是关键。” MacArthur说:“我们经常需要想出不同的几何形状、不同的涂层或几何形状和涂层的组合来尝试解决我们客户所面临的问题。”

随着新的复合材料发展到日益广泛的应用范围,零部件生产商对其加工将继续面临着不同的挑战。然而,刀具生产商们不会坐视不管,让他们用过时的刀具去切削未来的复合材料。