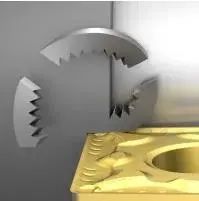

- 自断屑 (例如灰口铸铁)

- 撞击刀具断屑

- 撞击工件断屑

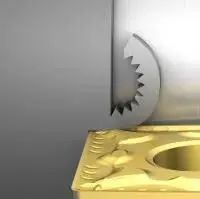

- 刀片槽型:切屑更开放还是更紧凑取决于容屑槽的宽度以及微观和宏观结构设计

- 刀尖半径:小刀尖半径对切屑的控制程度要高于大刀尖半径

- 主偏 (切入) 角:根据主偏角,切屑被引导至不同的方向:朝向台肩或远离台肩

- 切深:根据工件材料,更大的切深将影响断屑,从而产生更大的切削力来实现断屑和排屑

- 进给:更高的进给通常将产生强度更高的切屑。在某些情况下可能有助于断屑和切屑控制

- 切削速度:切削速度变化可能影响断屑性能

- 材料:短切屑材料 (例如铸铁) 通常容易加工。对于具有出色的机械强度和抗蠕变性(材料缓慢移动或在压力之下变形的趋势) 的材料 (例如Inconel),断屑性能更受关注

为车削选择正确的速度和进给时,请务必考虑机床、刀具、刀片和材料。

- 开始时使用低进给率,以确保刀片安全性和表面质量;然后提高进给率,以改进断屑性能

- 使用大于刀尖半径的切深。这样可将刀片的径向偏斜减至最小,这在内圆加工中很重要

- 切削速度设置过低将缩短刀具寿命。请务必使用推荐的切削速度vc m/min (英尺/分钟)

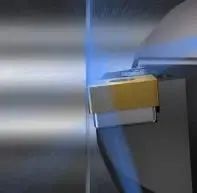

如果正确应用,冷却液将提高加工安全性、刀具性能和零件质量。使用冷却液时,应考虑以下因素:

- 强烈建议将采用高精度冷却液的刀具用于精加工应用

- 断屑所需的冷却液压力取决于喷嘴直径 (出口)、所加工的材料、切深和进给

- 所需的冷却液流量取决于压力和冷却液孔的总冷却液输送面积

- 在半精加工和粗加工应用中,建议使用下方冷却液

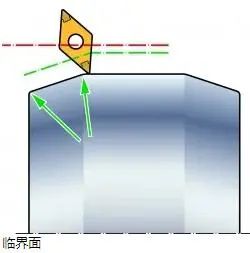

- 对于精加工工序,建议同时使用高精度上方冷却液和下方冷却液

- 切屑控制问题:使用上方冷却液

- 尺寸问题:原因通常是温度过高 – 同时使用上方和下方冷却液以及尽可能高的冷却液压力

- 表面质量差:如果缺陷是由切屑导致的,则使用上方冷却液

- 粗加工工序中的刀具寿命不可预测:仅使用下方冷却液

- 精加工工序中的刀具寿命不可预测:同时使用上方和下方冷却液

- 内圆车削工序排屑不良:同时使用上方和下方冷却液,以及尽可能高的冷却液压力

- 通常可通过使用更高的切削速度来提高表面质量

- 刀片槽型 (中置型、正前角和负前角以及正后角) 会影响表面质量

- 刀片材质的选择对表面质量有一些影响

- 如果出现振动趋势,则选择更小的刀尖半径

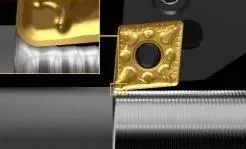

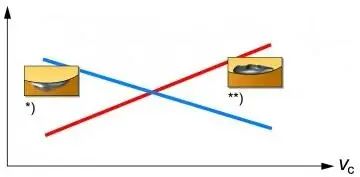

Wiper (修光刃) 刀片能够以高进给率车削零件 – 而不会失去加工出良好表面质量的能力或断屑能力。

一般准则是:进给率提高一倍,相同的表面质量。相同的进给率,表面质量提高一倍。

Wiper (修光刃) 刀片的设计能够使刀片沿着工件进给时加工出的表面更光滑,修光刃效果主要为直线车削和端面车削而设计。

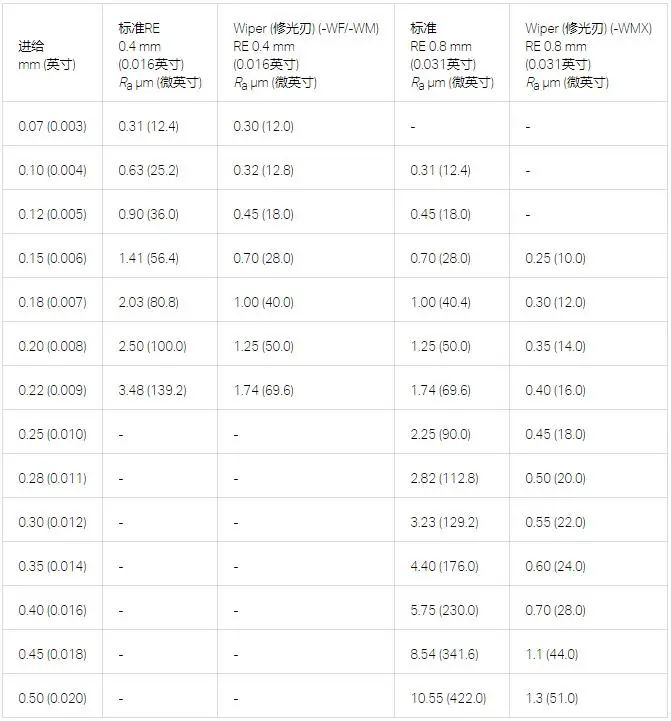

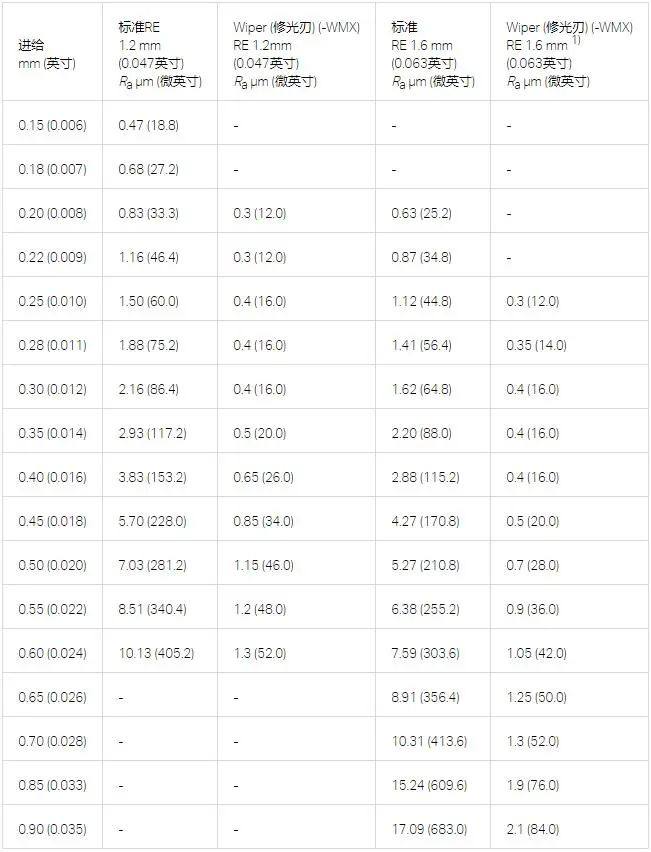

标准刀片与Wiper (修光刃) 刀片基于进给率的比较

注意!与标准刀尖R角对应的所有值都是理论值。与Wiper (修光刃) 刀尖R角对应的值是基于低合金钢的试验值。

1.16 mm (0.06英寸) 半径对应的值基于DNMX刀片

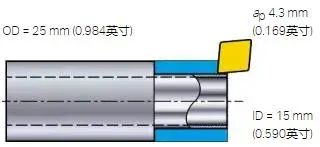

建议通过一次走刀完成整个切削,以将切削力沿轴向引导至夹头/主轴方向。

外径 (OD) = 25 mm (0.984英寸)

内径 (ID) = 15 mm (0.590英寸)

可使用接近90°的主偏角 (接近0°的切入角) 沿轴向引导切削力。这将最大限度地减少零件受到的弯曲力。

同步进行的上下刀架加工将使径向切削力达到平衡,并避免零件振动和弯曲。

- 使用接近90°的主偏角 (接近0°的切入角)。在加工过程中,即使是微小的变化 (主偏角/切入角从91°/-1°变为95°/-5°) 也将影响切削力方向

- 切深ap应大于刀尖半径RE。大切深ap将增加轴向力Fz并减小径向切削力Fx,从而减少振动

- 使用具有锋利切削刃和小刀尖半径RE的刀片,由此降低切削力

- 考虑使用金属陶瓷或PVD材质,以确保耐磨性和锋利的刀片切削刃,这是此类工序的首选

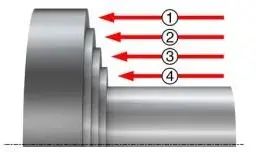

遵照步骤1-5以免损坏刀片切削刃。这种方法非常适用于CVD涂层刀片,可大大减少刀片断裂。

使每个步骤 (1-4) 的距离与进给率保持相同,以免堵屑。

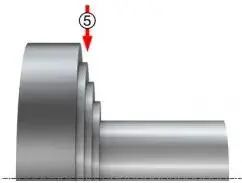

通过从外径开始朝向内径进行一次垂直切削来完成最后切削。

如果对台肩进行端面车削时的加工顺序是由内径到外径,则也可能出现切屑卷绕在刀具半径上的问题。更改刀具路径可以改变切屑方向并解决问题。

从车端面 (1) 和倒角 (2) 开始。如果可能且工件的几何条件允许,则优先加工倒角 (3)。纵向切削 (4) 是最后一道工序,刀片在加工过程中将平稳进刀和退刀。

端面车削应是在零件上设置下一次走刀的参考点的第一道工序。

当切削刃离开工件时,在切削末端形成毛刺,这通常比较麻烦。离开倒角或圆角 (翻转圆角) 可以最小化甚至避免毛刺形成。

零件上的倒角将使刀刃能够更顺利地进入 (无论是端面还是纵向车削)。

- 进行断续切削加工时:

- 在快速断续切削 (例如六角棒材) 应用中,使用PVD材质确保刃线韧性

- 在大型零件和重载断续切削应用中,使用韧性CVD材质确保整体韧性

- 考虑使用高强度断屑槽充分提高抗崩刃性能

- 关闭冷却液可能有利于避免热裂纹

使用尽可能大的刀尖半径RE进行纵向车削和端面车削,由此可确保:

- 高强度切削刃,更高的可靠性

- 良好的表面质量

- 能够使用高进给

不要超过退刀槽宽度,将其作为去除毛刺的最后一道工序执行。

- 选择尽可能大的镗杆直径,但同时应确保在镗杆与孔之间留出足够的排屑空间

- 确保所使用的切削参数有利于充分排屑,并产生正确的切屑类型

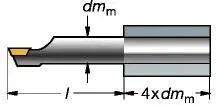

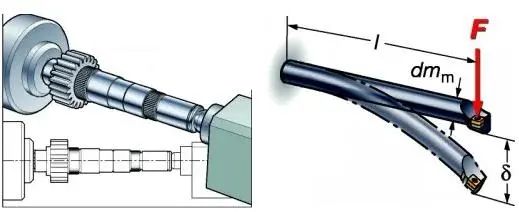

- 选择尽可能小的悬伸,但同时应确保镗杆长度能够实现推荐的夹紧长度。夹紧长度不得小于镗杆直径的3倍

- 加工振动敏感零件时,使用减振镗杆

- 选择尽可能接近90°的主偏角 (接近0°的切入角),以沿着镗杆引导切削力。主偏角不得小于75° (切入角不得大于15°)

- 作为首选,可转位刀片应具有正前角基本形状和正前角刀片槽型,以最大限度地减小刀具偏斜

- 选择小于切深的刀片刀尖半径

- 切削刃吃刀量不足可能增加由切削过程中的摩擦导致的振动。选择大于刀尖半径的切削刃吃刀量,以确保良好的切削作用

- 切削刃吃刀量过大 (大切深和/或进给) 可能增加由刀具偏斜导致的振动

- 无涂层或薄涂层刀片产生的切削力通常要低于厚涂层刀片。当长径比较大时,这一点变得尤为重要。锋利的切削刃通常能够最大限度地减少振动趋势,从而提高孔质量

- 对于内圆车削而言,具有开放式断屑槽的槽型通常更有利

- 在某些工序中,可以考虑韧性水平更高的刀片材质,因为它能应对任何切屑堵塞风险或振动趋势

- 如果需要改善切屑形成,可考虑修改刀具路径

除了一般车削建议之外,硬零件车削还有一些关键考虑因素 (如生产过程包括在硬化之前的软车阶段零件准备):

- 避免毛刺

- 保持严格尺寸公差,

- 在热处理前进行倒角和加工半径

- 不要突然进刀或退刀

- 通过圆弧切入或切出进刀或退刀

- 良好的机床稳定性、工件正确夹紧和定位至关重要

- 总的准则是,对于只有一端受到支撑的工件,一般推荐工件长径比不超过2:1。如果存在附加的尾座支撑,则可增加长径比

- 请注意,卡座和尾座的热对称设计将进一步增加尺寸稳定性

- 使用Coromant Capto®系统

- 最大限度地减少所有悬伸,以最大限度地提高系统刚性

- 对于内圆车削,考虑硬质合金刀柄镗杆和Silent Tools™

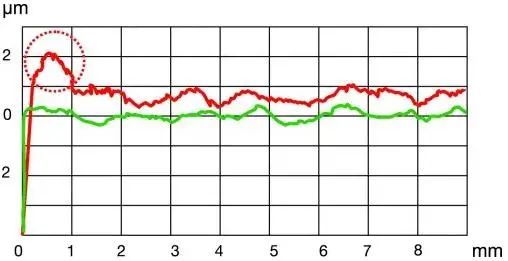

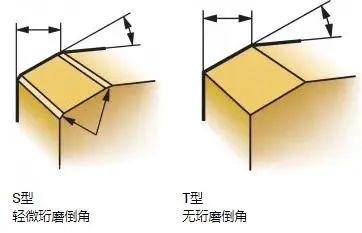

- S型:具有最佳刃边强度。具有抗微崩刃性能,可确保一致的表面质量。

- T型:能够在连续切削中实现最佳表面质量,在断续切削中尽可能减少毛刺形成。切削力较低。

- 如果工况稳定,请务必使用Wiper (修光刃) 槽型以确保最佳表面质量。

- 对生产率要求较高时,使用小主偏角刀片。

- 当稳定性较差 (细长工件等) 时,应使用常规半径刀片。

不使用冷却液进行硬零件车削是理想情况,并且完全可行。CBN和陶瓷刀片都能承受较高的切削温度,因此消除了与冷却液有关的成本问题和难题。

某些应用可能需要冷却液,例如为了控制工件的热稳定性。在这些情况下,确保冷却液在整个车削工序中的连续流动。

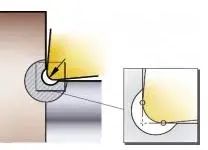

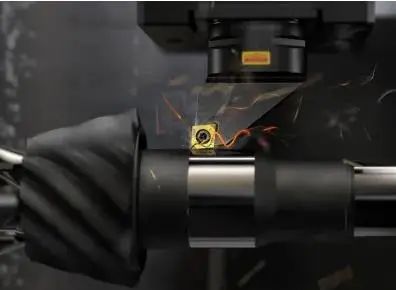

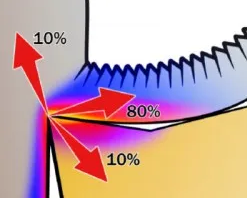

通常,加工时产生的热量会分配给切屑 (80%)、工件 (10%) 和刀片 (10%)。由此可以看出从切削刃区域排屑的重要性。

切削刃区域中的高热量减小了切削力。因此,切削速度过低会产生较少的热量并可能导致刀片破裂。

月牙洼磨损会逐渐影响刀片强度,但不会对表面质量产生同等程度的影响。相反地,后刀面磨损会逐渐影响尺寸公差。

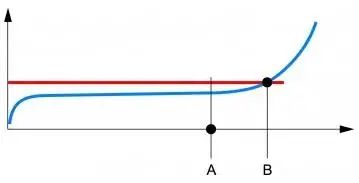

预定表面质量 (B) 是一种常用且实用的换刀标准。表面质量会在一个单独的工位自动测量,并给出表面质量的规定值。

为了实现优化且更加稳定的加工过程,将预定零件数 (A) 设为换刀标准。该值应比平均零件数小10-20%,确切的数值根据具体情况而定。

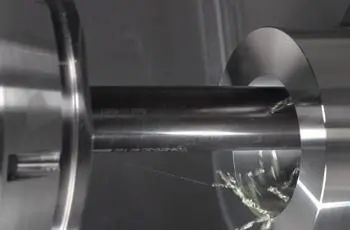

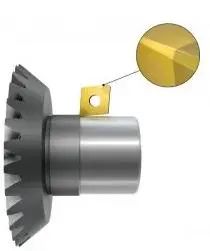

一次切削“金属去除”策略对于外圆和内圆工序都是可行的。在内圆车削中,稳定装夹非常重要,刀具悬伸不应超过镗杆直径 (1×D)。为了获得良好的加工结果,建议使用经过倒棱处理的轻微珩磨刀片以及中等切削速度和进给。

- 难于满足小的尺寸公差

- 刀具寿命较短 (与二次切削相比)

- 因磨损相对较快而出现尺寸偏差

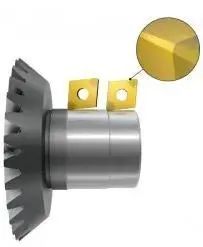

两次切削策略可使用在无人化生产加工高表面质量。建议使用半径为1.2 mm (0.047英寸) 的粗加工刀片以及只有一条倒棱的T型精加工刀片。两种刀片都应采用Wiper (修光刃) 槽形。

- 刀具针对粗加工和精加工经过优化

- 更高的安全性、更小的公差和可能更长的换刀间隔