一般认为在高压下,由于机械和热变形危害机械密封的功能和可靠性,压力越高,危害性越大。所以,用于极高压力的密封比标准型密封要求设计改进,不仅在开启力和闭合力之间有严格比率,而且要求整个密封结构经得住高压而不变形,此外,还要维持稳定的液膜以保证密封性能。

一、高压机械密封的要求

1.增大密封零件截面

对转动零件的截面要加大,静环也相应有较大的截面,不要在静环外径上有台阶或开槽。但要注意,随着密封面宽度b的增加,热变形和磨损也随之增加,同样要增加压盖的厚度以防变形和能承受压力。使用重载荷弹簧,使用较大直径的销子以适应较大的启动扭矩。

2.提高密封零件的加工精度

(1)压盖底部装静环的幢孔面要保证高的平直度,因为在高压下,任何表面上的高出点会传给静环而引起泄漏;

(2)提高密封面内外径和宽度的加工精度,因为在高压时,密封内外径和宽度的精度对比压的变化有明显的影响。密封端面研磨、抛光后的粗糙度为

![]()

![]() ,平直度必须限制在1个光带以内。此外,摩擦端面的垂直度和轴的精度也要相应提高。

,平直度必须限制在1个光带以内。此外,摩擦端面的垂直度和轴的精度也要相应提高。

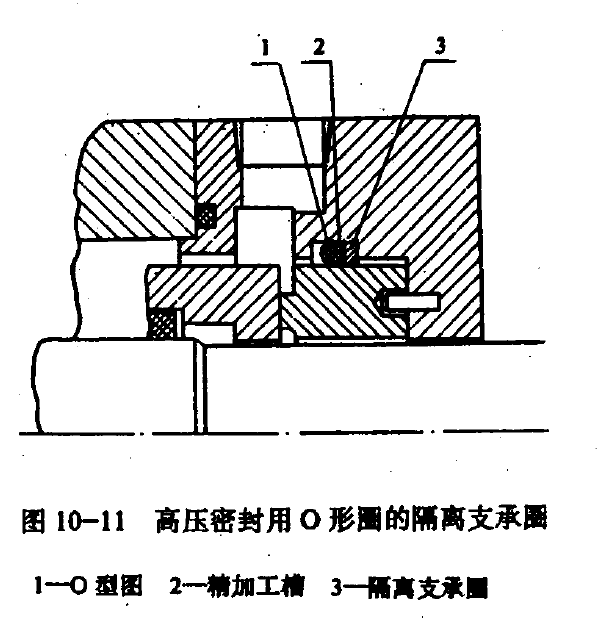

3.密封圈安装隔离支承圈

为了防止密封圈受高压出现挤出、撕裂等现象,通常辅助密封圈限用直径3mm左右的O形圈.装O形圈的压盖槽要经过精加工,O形圈位于槽内低压端应安装金属隔离支承圈(防挤出环),如图10-11所示。一般当压力超过10MPa时都要装这种隔离支承圈。

O形圈的硬度推存肖氏硬度最小为80,O形圈直径公差和压力关系可参照图4-18选取。

O形圈的硬度推存肖氏硬度最小为80,O形圈直径公差和压力关系可参照图4.18选取。

4.严格选用摩擦副材料

选用金属浸渍的石墨对碳化钨或SiC,因金属浸渍的石墨强度较高,导热性好,弹性模数高,从而保证机械的和热的变形极小。

注意在高压下因不同介质所造成的冲刷腐蚀和磨损,图10-12 (a)、(b)表示不同摩擦副材料在不同的转速下介质为烃和水及水溶液时压力与密封尺寸的关系。

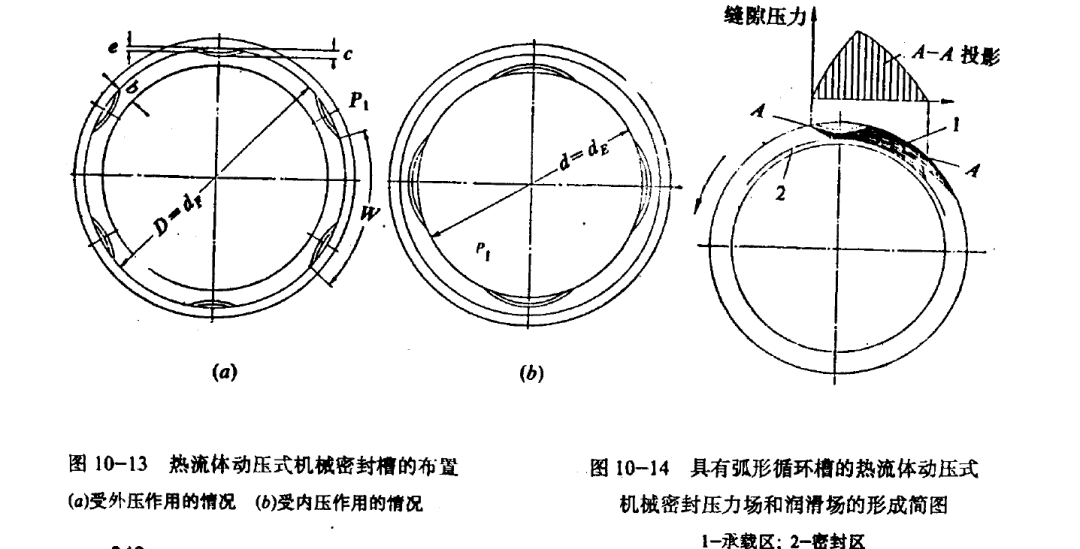

5.采用流体动压式机械密封

流体动压式(也称流体动力式,热流体动压式)机械密封是考虑在高压和摩擦热的情况下,密封缝隙中的润滑膜稳定性而研制成的新型密封面结构,图10-13(a)、(b)是热流体动压式机械密封槽的布置图,这种结构类似形式很多(见图4-8),它的热流体动力效应是在密封上形成,在密封环旋转的时候,槽能使液体强烈地冷却距它较远的密封表面。进行

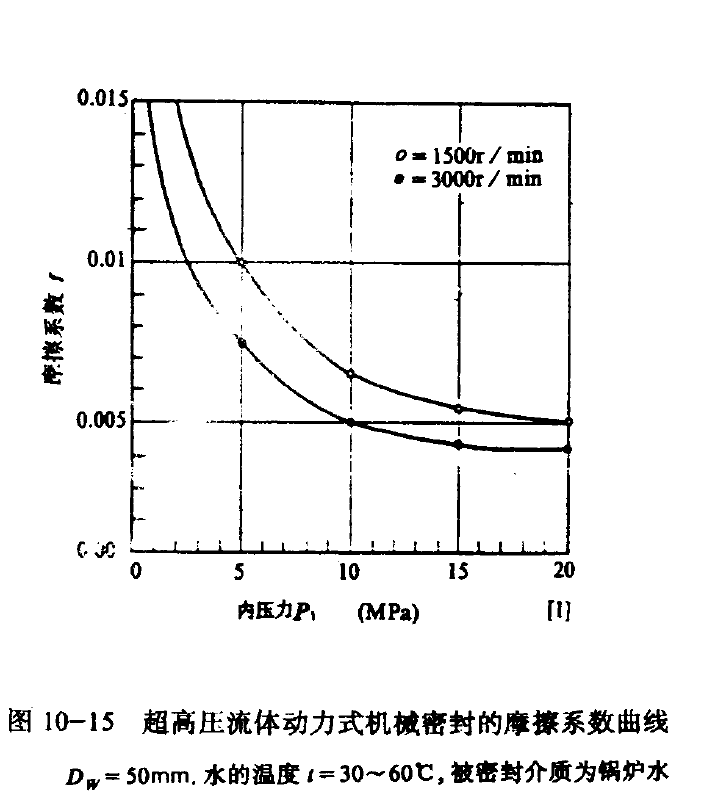

这种冷却时,在密封环的初始表面上形成与槽数相等的流体动力楔和高压区。由于切向流和压力降,在每一个槽后形成慧星状润滑楔(图10-14)。因此,随着密面上载荷与滑动速度的增加,摩擦系数反而减小(图10-15)。

这种机械密封的热流体动力效应,就是在密封缝隙高度 的情况下,密封区2,上主要为边界摩擦(图10-14)。这时,密封的泄漏量极微。

的情况下,密封区2,上主要为边界摩擦(图10-14)。这时,密封的泄漏量极微。

关于密封环的宽度b,因存在弧形槽,最低b=6~7mm。否则,槽的宽度e从效能和加工制造上都是不够的,一般当载荷

6.采用多端面密封

当介质压力超过15MPa时最好采用双端面或多端面密封。

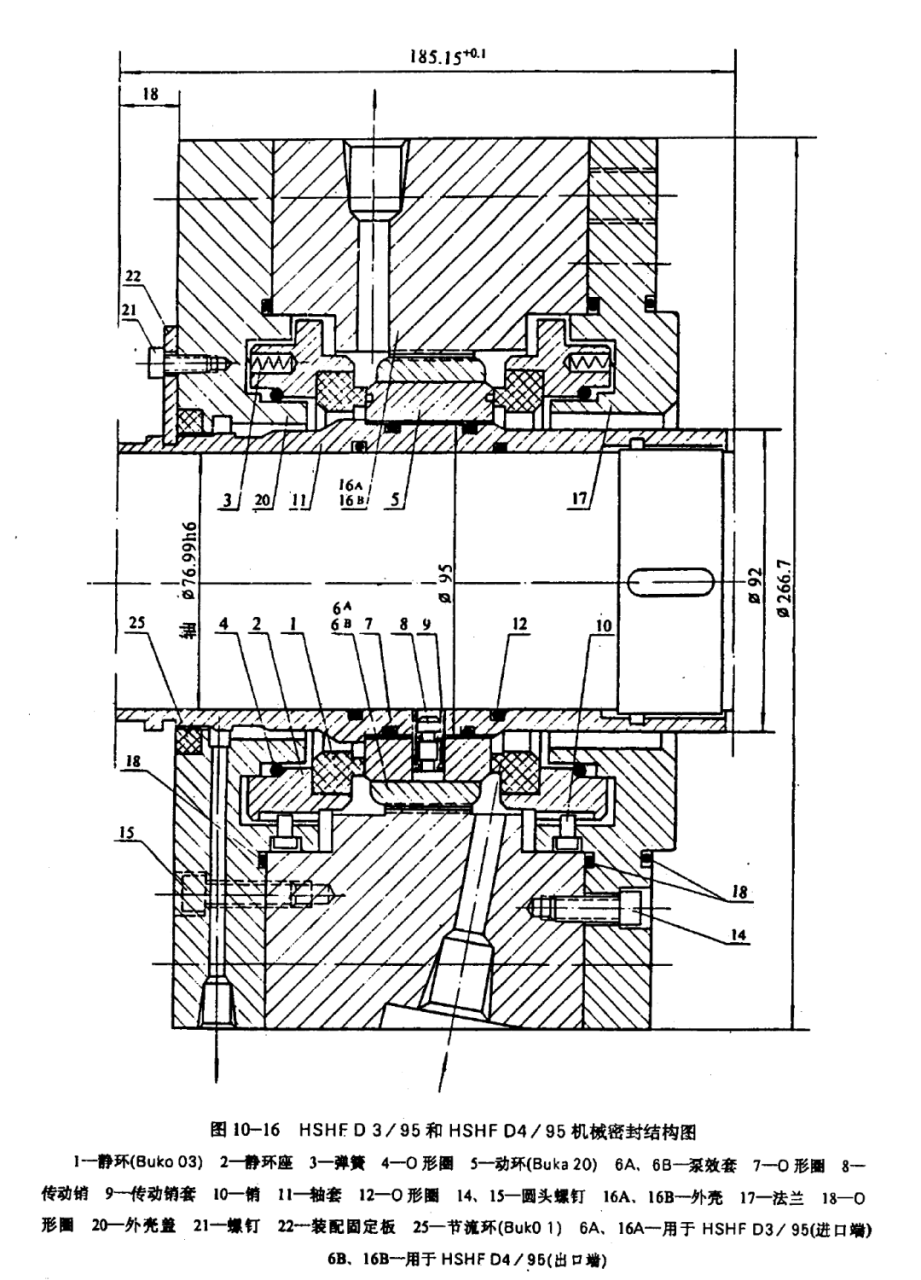

二、布格受公司HSHF型离压机械密封介绍

芳烃装置加料泵液力透平GAT一101A,功率968kW,转速6748r/min,输送介质为烃类,使用温度43-39℃,进口压力15.33MPa,出口压力1.9MPa,机械密封是布格曼公司HSHF型高压密封,其定型产品为单端面、流体动压式带泵效螺旋的结构。原工作参数:P=5(14)MPa,t=300℃,,V<50m/s,因单端面密封结构不能满足使用要求,所以采用双端

面结构,由一个动环对两个静环,结构比较紧凑,它是筒形结构,安装比较方便之图10-16)。

用于液力透平进口端密封是HSHF D3/95规格,泵效套(6A)是右螺旋,泵效外壳(16A)是左螺旋;用于出口端密封是HSHF D4/95规格,泵效套(6B)是左螺旋,泵效外壳(16B)是右螺旋。因此,这两套密封与旋转方向有关,进出口端不能装错,泵效套也不能互换。