事实上,3D 打印也称为增材制造,是一个总称,涵盖了几种截然不同的 3D 打印工艺。这些技术是天壤之别,但关键过程是相同的。例如,所有 3D 打印都从数字模型开始,因为该技术本质上是数字化的。零件或产品最初是使用计算机辅助设计 (CAD) 软件设计或从数字零件库获取的电子文件。然后设计文件通过特殊的构建准备软件将其分解成切片或层以进行 3D 打印,生成3D打印机要遵循的路径指令。接下来您将了解这些技术之间的区别以及每种技术的典型用途。为什么是 7 种类型?

事实上,3D 打印也称为增材制造,是一个总称,涵盖了几种截然不同的 3D 打印工艺。这些技术是天壤之别,但关键过程是相同的。例如,所有 3D 打印都从数字模型开始,因为该技术本质上是数字化的。零件或产品最初是使用计算机辅助设计 (CAD) 软件设计或从数字零件库获取的电子文件。然后设计文件通过特殊的构建准备软件将其分解成切片或层以进行 3D 打印,生成3D打印机要遵循的路径指令。接下来您将了解这些技术之间的区别以及每种技术的典型用途。为什么是 7 种类型?

●还原聚合

●粉床融合

●材料喷射

●粘合剂喷射

●定向能沉积

●片材层压

一、材料挤出

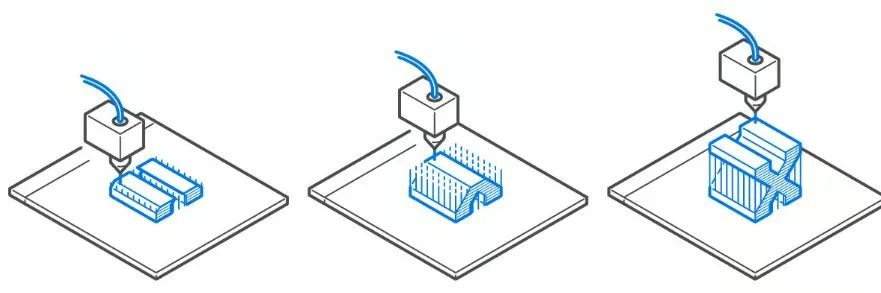

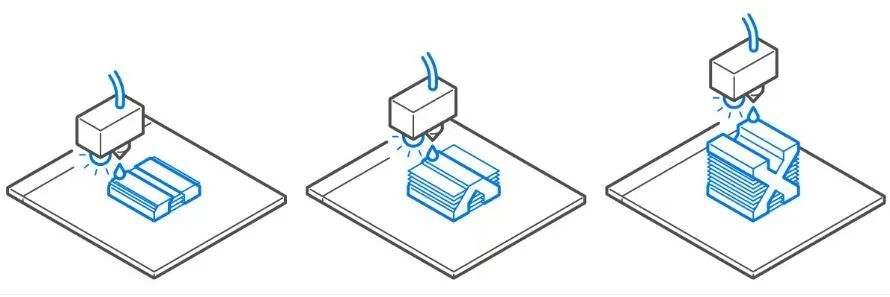

△材料挤出3D打印

△材料挤出3D打印●材料:塑料、金属、食品、混凝土等

●尺寸精度:±0.5%(下限±0.5mm)

●常见应用:原型、电气外壳、形状和配合测试、夹具和夹具、熔模铸造模型、房屋等。

●优势:成本最低的 3D 打印方法,材料范围广

●缺点:通常材料性能较低(强度、耐用性等),通常尺寸精度不高

1. 熔融沉积成型 (FDM)

△FDM 零件可以在各种 3D 打印机上用金属或塑料制成

△FDM 零件可以在各种 3D 打印机上用金属或塑料制成 △FDM 3D 打印机为业余爱好者、小型企业和制造商提供范围广泛的机器(来源:Creality、Raise3D、Stratasys)

△FDM 3D 打印机为业余爱好者、小型企业和制造商提供范围广泛的机器(来源:Creality、Raise3D、Stratasys) △3D 生物打印与传统 3D 打印类似,但原料差异很大

△3D 生物打印与传统 3D 打印类似,但原料差异很大3. 建筑 3D 打印

△建筑 3D 打印

△建筑 3D 打印二、还原聚合

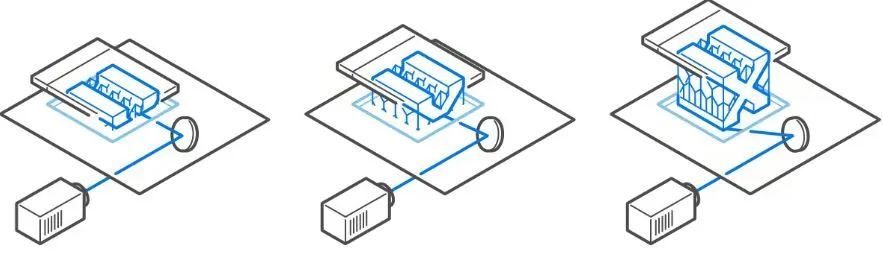

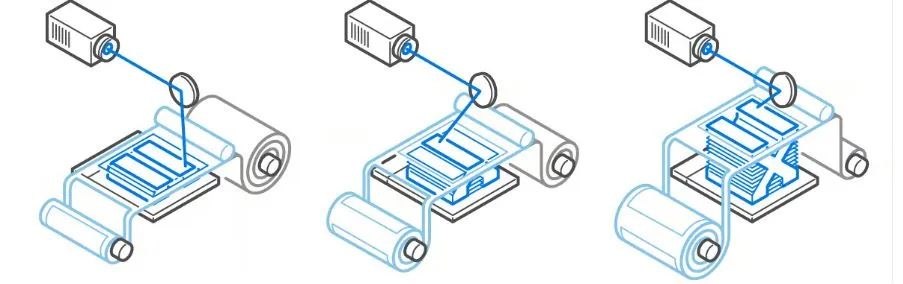

△使用激光的还原聚合

△使用激光的还原聚合 △大桶聚合利用光逐层硬化光敏树脂

△大桶聚合利用光逐层硬化光敏树脂●材料:光聚合物树脂(可浇注、透明、工业、生物相容性等)

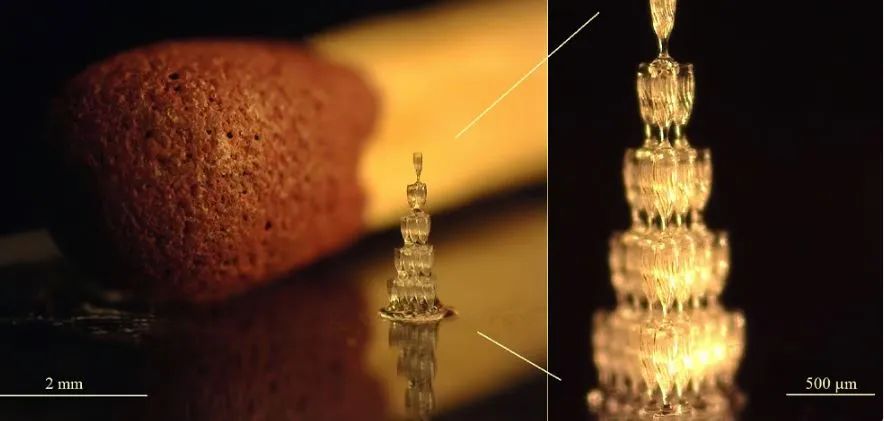

●尺寸精度:±0.5%(下限为 ±0.15 毫米或 5 纳米,使用 μSLA)

●常见应用:注塑模状聚合物原型和最终用途部件、珠宝铸造、牙科应用、消费品

●优势:光滑的表面光洁度,精细的特征细节

1. 立体光刻 (SLA)

△立体光刻 (SLA)来自 3D Systems、DWS 和 Formlabs 的 SLA 3D 打印示例

△立体光刻 (SLA)来自 3D Systems、DWS 和 Formlabs 的 SLA 3D 打印示例 △SLA 3D 打印机使用一个或多个激光一次追踪和固化单层树脂

△SLA 3D 打印机使用一个或多个激光一次追踪和固化单层树脂 △Nanoscribe 和 Microlight3D 是 TPP 3D 打印机的两家领先制造商(来源:Nanoscribe、Microlight3D)

△Nanoscribe 和 Microlight3D 是 TPP 3D 打印机的两家领先制造商(来源:Nanoscribe、Microlight3D) △微型 3D 打印:TPP 技术

△微型 3D 打印:TPP 技术 △Anycubic、Carbon 和 ETEC 的 DLP 3D 打印部件

△Anycubic、Carbon 和 ETEC 的 DLP 3D 打印部件 △数字光处理 (DLP) 树脂 3D 打印机有从业余爱好版本,也有完整的制造生产机器

△数字光处理 (DLP) 树脂 3D 打印机有从业余爱好版本,也有完整的制造生产机器 △摩方精密 的 MicroArch S230 可以打印小至 2 微米的聚合物或陶瓷的详细部件(来源:摩方精密)

△摩方精密 的 MicroArch S230 可以打印小至 2 微米的聚合物或陶瓷的详细部件(来源:摩方精密)基于光刻的金属制造 (LMM)

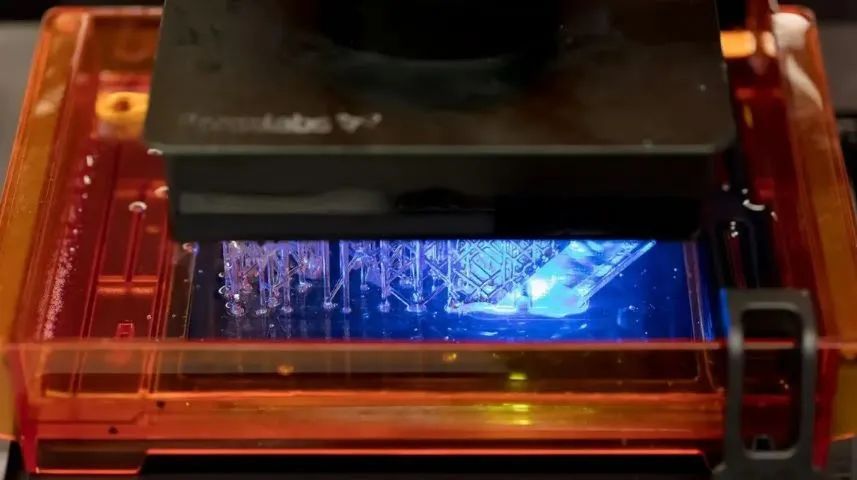

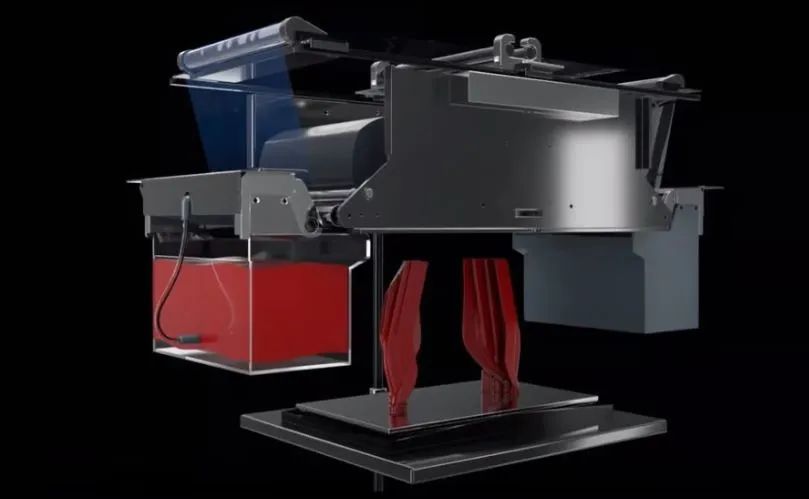

这是DLP的另一个”远亲“,这种使用光和树脂进行3D打印的方法可以为手术工具和微机械零件等应用创建微小的金属零件。在 LMM 中,金属粉末均匀分散在光敏树脂中,然后通过投影仪用蓝光曝光进行选择性聚合。打印后,素坯部件的聚合物成分被去除,留下全金属的脱脂部件,这些部件在熔炉中的烧结过程中完成。原料包括不锈钢、钛、钨、黄铜、铜、银和金。

△使用 LMM 技术在 Incus 3D 打印上制作的微型金属 3d 打印部件

△使用 LMM 技术在 Incus 3D 打印上制作的微型金属 3d 打印部件 △来自 Elegoo、Photocentric 和 Nexa3D 的 LCD 3D 打印部件

△来自 Elegoo、Photocentric 和 Nexa3D 的 LCD 3D 打印部件

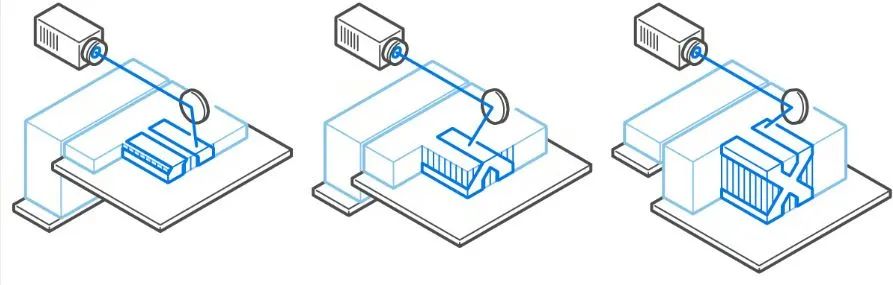

△粉末床融合

△粉末床融合 △金属激光粉末床熔合工艺

△金属激光粉末床熔合工艺●材料:塑料粉末、金属粉末、陶瓷粉末

●尺寸精度:±0.3%(下限±0.3mm)

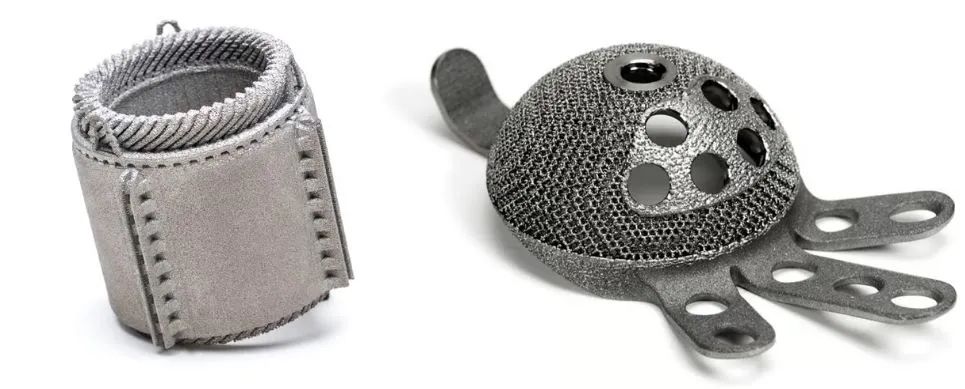

●常见应用:功能部件、复杂管道(空心设计)、小批量部件生产

●优势:功能部件、出色的机械性能、复杂的几何形状

●缺点:机器成本较高,通常是高成本材料,建造速度较慢

1. 选择性激光烧结 (SLS)

△Sinterit 的 SLS 3D 打印部件

△Sinterit 的 SLS 3D 打印部件 △可以手动或自动对 SLS 3D 打印部件进行除粉和清洁

△可以手动或自动对 SLS 3D 打印部件进行除粉和清洁 △SLS 3D 打印机使用聚合物粉末和激光来形成固体零部件

△SLS 3D 打印机使用聚合物粉末和激光来形成固体零部件 △来自 3D MicroPrint 的金属 3D 微打印

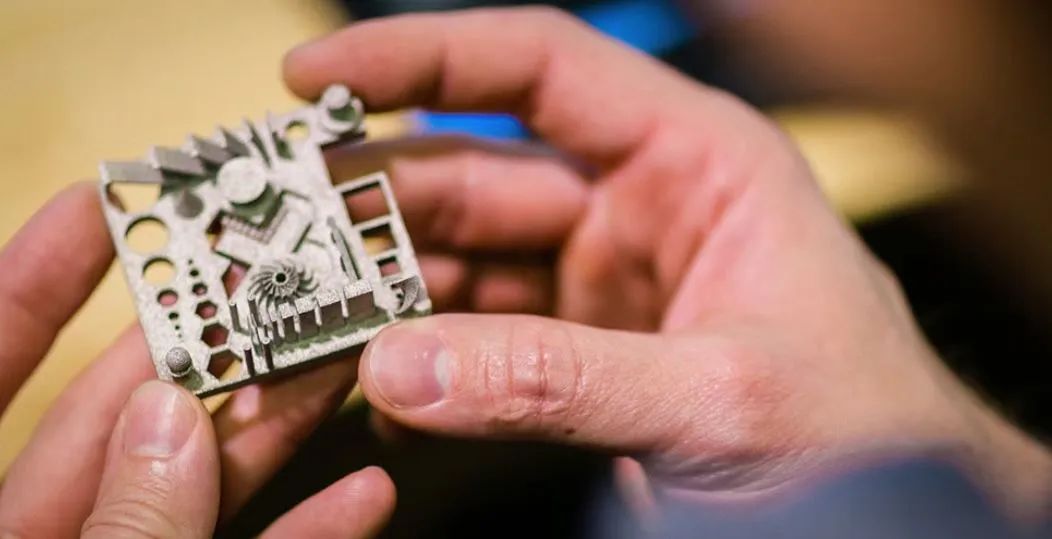

△来自 3D MicroPrint 的金属 3D 微打印 △显示 SLM 精度的 Xact Metal 测试件(来源:Xact Metal)

△显示 SLM 精度的 Xact Metal 测试件(来源:Xact Metal) △Sandvik 的 LPBF 金属 3D 打印

△Sandvik 的 LPBF 金属 3D 打印 △来自 One Click Metal、Farsoon、Kurtz Ersa 的 LPBF 3D 打印机。

△来自 One Click Metal、Farsoon、Kurtz Ersa 的 LPBF 3D 打印机。 △电子束熔化 (EBM)

△电子束熔化 (EBM) △来自 JEOL、GE Additive 和 Wayland Additive 的电子束熔化 (EBM) 金属 3D 打印机。

△来自 JEOL、GE Additive 和 Wayland Additive 的电子束熔化 (EBM) 金属 3D 打印机。 △材料喷射

△材料喷射●材料:光敏树脂(标准、浇注、透明、耐高温)、蜡

●尺寸精度:±0.1 mm

●常见应用:全彩产品原型、类似注塑模具的原型、低运行注塑模具、医疗模型、时装

●优势:带纹理的表面光洁度、全彩和多种材料可用

●缺点:材料有限,不适合要求精密的机械零件,成本高于用于视觉目的的其他树脂技术

1. 材料喷射 (M-Jet)

△Stratasys 的材料喷射 3D 打印部件

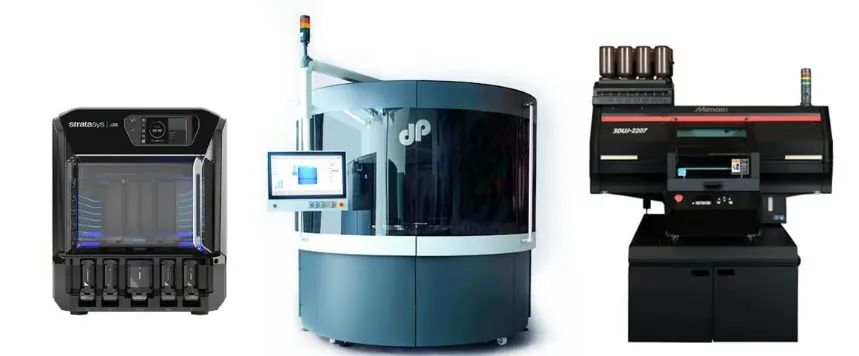

△Stratasys 的材料喷射 3D 打印部件 △来自 Stratasys、DP Polar / 3D Systems 和 Mimaki 的材料喷射 3D 打印机

△来自 Stratasys、DP Polar / 3D Systems 和 Mimaki 的材料喷射 3D 打印机Aerosol Jet 是一家名为 Optomec 的公司开发的一项独特技术,主要用于 3D 打印电子产品。电阻器、电容器、天线、传感器和薄膜晶体管等组件均采用气溶胶喷射技术打印。它可以粗略地比作喷漆,但它与工业涂层工艺的区别在于它可以用于打印完整的 3D 物体。

将电子墨水放入雾化器中,雾化器会产生直径在 1 至 5 微米之间的液滴。然后气溶胶雾被输送到沉积头,被鞘气聚焦,从而产生高速粒子喷雾。由于整个过程使用了能量,该技术有时也被称为定向能量沉积,但由于材料在这种情况下呈液滴状,因此我们将其包含在材料喷射中。

塑料自由成型

德国公司 Arburg 创造了一种称为塑料自由成型 (APF) 的技术,它是挤出技术和材料喷射技术的结合。它使用市售的塑料颗粒,这些塑料颗粒在注塑成型过程中熔化并移至卸料单元。高频喷嘴关闭产生每秒多达 200 个直径在 0.2~0.4 毫米之间的塑料小液滴的快速打开和关闭运动。液滴在冷却时与硬化材料结合。一般来说,不需要后期处理。如果使用了支撑材料,则必须将其移除。

2. 纳米粒子喷射 (NPJ)

△使用纳米粒子喷射技术和 XJet 3D 打印机创建的金属部件

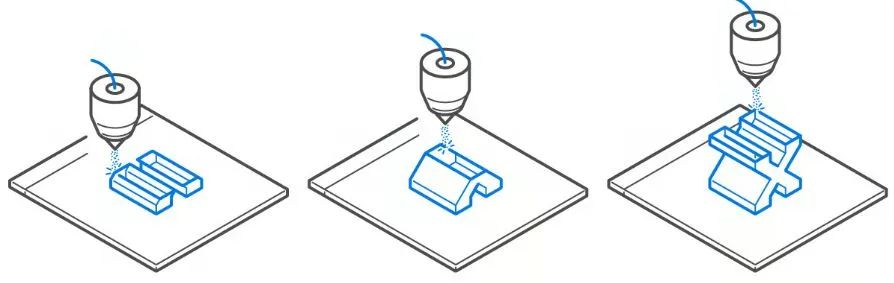

△使用纳米粒子喷射技术和 XJet 3D 打印机创建的金属部件 △粘合剂喷射

△粘合剂喷射粘合剂喷射的独特之处在于打印过程中没有热量。粘合剂充当将聚合物粉末粘合在一起的胶水。打印后,零件被包裹在未使用的粉末中,通常会留下来固化。然后将零件从粉末仓中取出,收集多余的粉末并可重复使用。从这里开始,根据材料的不同,需要进行后处理,但沙子除外,沙子通常可以直接从打印机中用作型芯或模具。当粉末是金属或陶瓷时,涉及加热的后处理会熔化掉粘合剂,只留下金属。塑料零件后处理通常包括涂层以改善表面光洁度。您还可以抛光、涂漆和打磨聚合物粘合剂喷射部件。

粘合剂喷射速度快且生产率高,因此与其他 AM 方法相比,它可以更经济高效地生产大量零件。金属粘合剂喷射可用于多种金属,在最终用途消费品、工具和批量备件中很受欢迎。然而,聚合物粘合剂喷射的材料选择有限,并且生产的部件结构性能较低。它的价值在于能够制作全彩原型和模型。

●3D打印技术的子类型:金属粘合剂喷射、聚合物粘合剂喷射、砂粘合剂喷射

●材料:沙子、聚合物、金属、陶瓷等。

●尺寸精度:±0.2 毫米(金属)或±0.3 毫米(沙子)

●常见应用:功能性金属零件、全彩模型、砂铸件和模具

●优势:低成本、大构建体积、功能性金属部件、出色的色彩再现、快速打印速度、无支撑设计灵活性

●缺点:对金属来说是一个多步骤的过程,聚合物部件不耐用

1. 金属粘合剂喷射

△惠普使用金属喷射技术的不锈钢 3D 打印部件

△惠普使用金属喷射技术的不锈钢 3D 打印部件 △金属粘合剂喷射 3D 打印机为最终用途应用生产精细精细的固体金属部件

△金属粘合剂喷射 3D 打印机为最终用途应用生产精细精细的固体金属部件 △塑料粘合剂喷射

△塑料粘合剂喷射 △砂粘合剂喷射

△砂粘合剂喷射4. 多射流融合 (MJF)

△巴斯夫和惠普合作为 MJF 开发了一种新型工业级聚丙烯

△巴斯夫和惠普合作为 MJF 开发了一种新型工业级聚丙烯Multi Jet Fusion 是一种多功能技术,已在汽车、医疗保健和消费品等多个行业中得到应用。

△HP Jet Fusion 5200 系列是 HP Multi Jet Fusion 3D 打印机的多种尺寸和样式之一(来源:惠普)

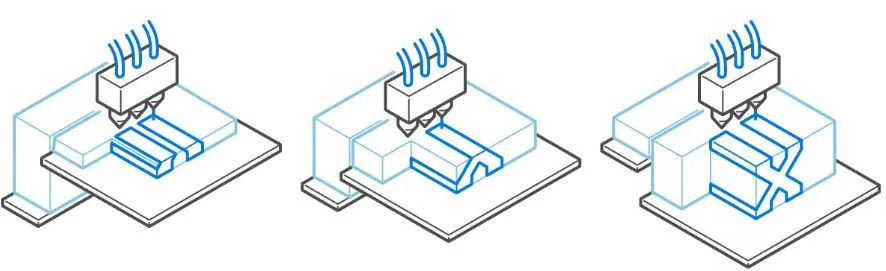

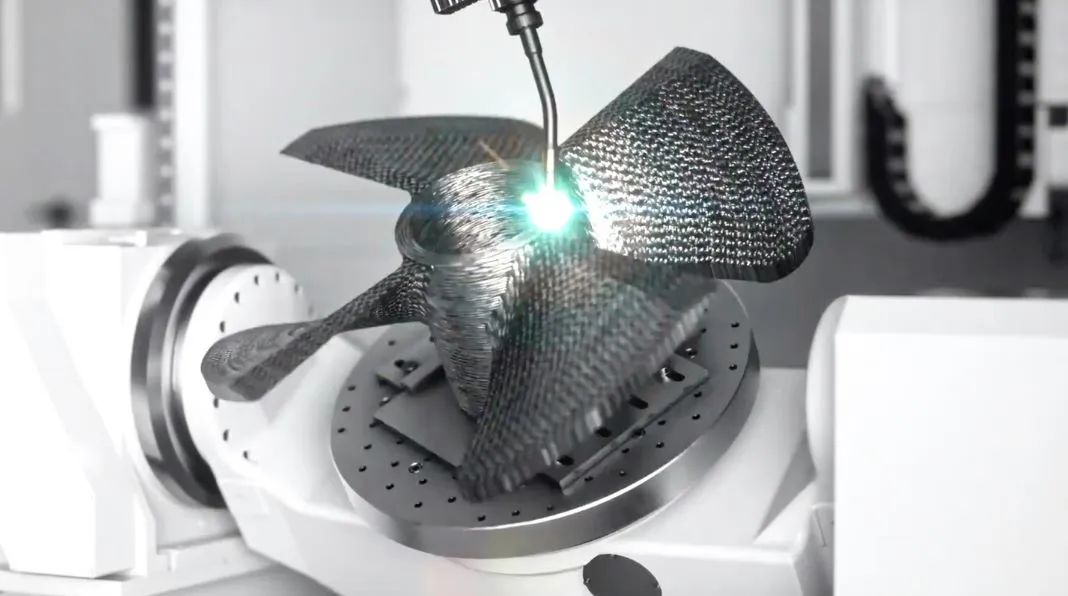

△HP Jet Fusion 5200 系列是 HP Multi Jet Fusion 3D 打印机的多种尺寸和样式之一(来源:惠普)该技术用于逐层打印,通常随后进行 CNC 加工,以实现更严格的公差。DED 与 CNC 的结合使用非常普遍,有一种称为混合 3D 打印的 3D 打印子类型,在同一台机器中包含 DED 和 CNC 单元的混合 3D 打印机。该技术被认为是一种更快、更便宜的小批量金属铸件和锻造件的替代品,以及用于海上石油和天然气行业以及航空航天、发电和公用事业行业应用的关键维修。

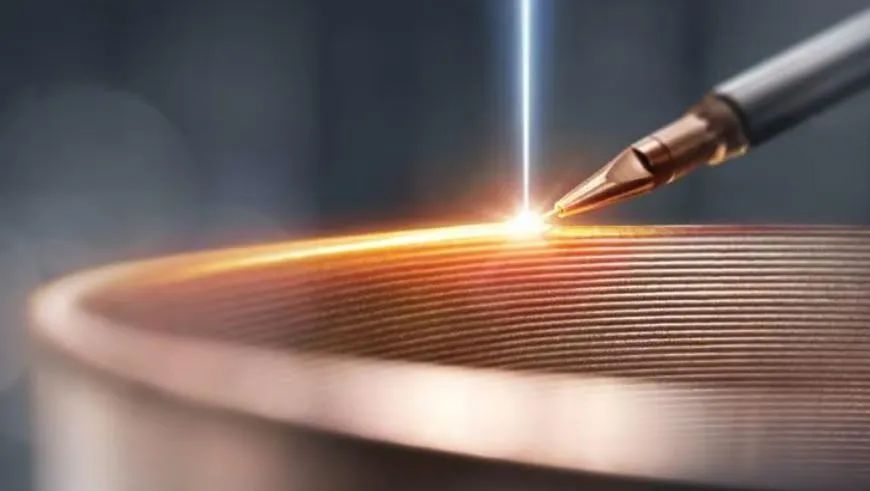

△DED 金属 3D 打印技术可以快速创建一个坚固的金属部件,然后可以加工到严格的公差

△DED 金属 3D 打印技术可以快速创建一个坚固的金属部件,然后可以加工到严格的公差●材料:各种金属,线材和粉末形式

●尺寸精度:±0.1 mm

●常见应用:修复高端汽车/航空航天部件、功能原型和最终部件

●优势:高堆积率,能够向现有组件添加金属

●缺点:由于无法制作支撑结构而无法制作复杂的形状,通常表面光洁度和精度较差1. 激光定向能量沉积

△使用激光和粉末金属的 3D 打印金属

△使用激光和粉末金属的 3D 打印金属 △Meltio M450 送丝激光 DED 3D 打印机、Optomec LENS CS 600 金属粉末送料激光 DED 3D 打印机和 DMG Mori Lasertec 65 DED 送粉激光 DED 3D 打印机。

△Meltio M450 送丝激光 DED 3D 打印机、Optomec LENS CS 600 金属粉末送料激光 DED 3D 打印机和 DMG Mori Lasertec 65 DED 送粉激光 DED 3D 打印机。 △电子束 DED 3D 打印

△电子束 DED 3D 打印 △线材电子束沉积3D打印

△线材电子束沉积3D打印 △Gefertec 电弧增材制造 (WAAM) 打印

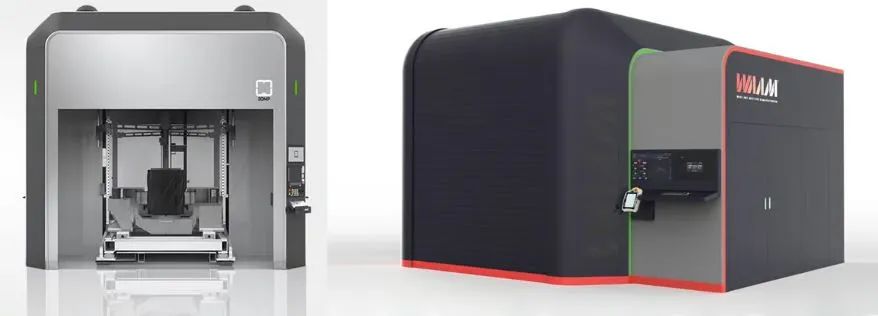

△Gefertec 电弧增材制造 (WAAM) 打印 △Gefertec 和 WAAM3D 的线弧增材制造 3D 打印机。

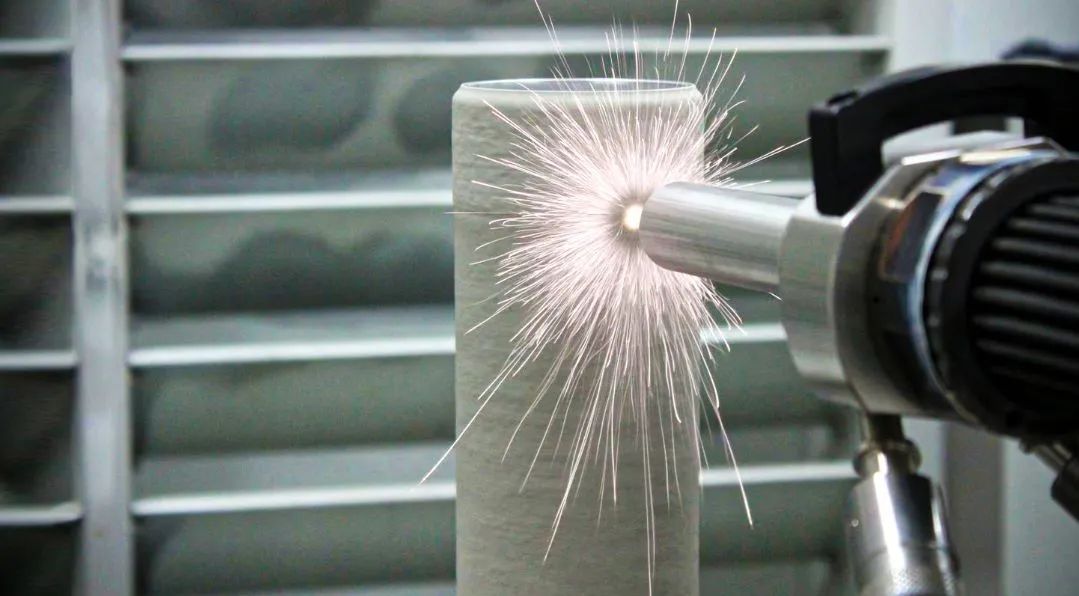

△Gefertec 和 WAAM3D 的线弧增材制造 3D 打印机。 △冷喷涂

△冷喷涂

七、片材层压

●3D 打印技术的类型:层压物体制造 (LOM)、超声波固结 (UC)

●材料:纸张、聚合物和片状金属

●尺寸精度:±0.1 mm

●常见应用:非功能原型、多色打印、铸模。

●优点:可以快速生产,复合打印

●缺点:精度低,浪费多,部分零件需要后期制作

层压增材制造

选择性层压复合材料制造 (SLCOM):EnvisionTEC,现称为 ETEC,归 Desktop Metal 所有,于 2016 年开发了这项技术,该技术使用热塑性塑料作为基础材料和编织纤维复合材料。

注:3D打印技术的种类很多,以上是3D打印中最常见的七大类增材制造技术,并未覆盖市场上全部的3D打印技术