No.1 疲劳与断裂的概念

1.疲劳:金属材料在应力或应变的反复作用下发生的性能变化称为疲劳。

2.疲劳断裂:材料承受交变循环应力或应变时,引起的局部结构变化和内部缺陷的不断地发展,使材料的力学性能下降,最终导致产品或材料的完全断裂,这个过程称为疲劳断裂,也可简称为金属的疲劳。引起疲劳断裂的应力一般很低,疲劳断裂的发生,往往具有突发性、高度局部性及对各种缺陷的敏感性等特点。

No.2 疲劳断裂的分类

1.高周疲劳与低周疲劳

如果作用在零件或构件的应力水平较低,破坏的循环次数高于10万次的疲劳,称为高周疲劳。例如弹簧、传动轴、紧固件等类产品一般以高周疲劳见多。

作用在零件构件的应力水平较高,破坏的循环次数较低,一般低于1万次的疲劳,称为低周疲劳。例如压力容器,汽轮机零件的疲劳损坏属于低周疲劳 。

2.应力和应变分析

应变疲劳——高应力,循环次数较低,称为低周疲劳;

应力疲劳——低应力,循环次数较高,称为高周疲劳。

复合疲劳,但在实际中,往往很难区分应力与应变类型,一般情况下二种类型兼而有之,这样称为复合疲劳。

3.按照载荷类型分类

弯曲疲劳、扭转疲劳、拉压疲劳、接触疲劳、振动疲劳、微动疲劳。

No.3 疲劳断裂的特征

宏观:裂纹源→扩展区→瞬断区。

裂纹源:表面有凹槽、缺陷,或者应力集中的区域是产生裂纹源的前提条件。

疲劳扩展区:断面较平坦,疲劳扩展与应力方向相垂直,产生明显疲劳弧线,又称为海滩纹或贝纹线。

瞬断区:是疲劳裂纹迅速扩展到瞬间断裂的区域,断口有金属滑移痕迹,有些产品瞬断区有放射性条纹并具有剪切唇区。

微观:疲劳断裂典型的特征是出现疲劳辉纹。

一些微观试样中还会出现解理与准解理现象(晶体学上的名称,在微观显象上出现的小平面),以及韧窝等微观区域特征。

No.4 疲劳断裂的特点

(1)断裂时没有明显的宏观塑性变形,断裂前没有明显的预兆,往往是突然性的产生,使机械零件产生的破坏或断裂的现象,危害十分严重。

(2)引起疲劳断裂的应力很低,往往低于静载时屈服强度的应力负荷。

(3)疲劳破坏后,一般能够在断口处能清楚地显示出裂纹的发生、扩展和最后断裂的三个区域的组成部分。

No.5 案例分析

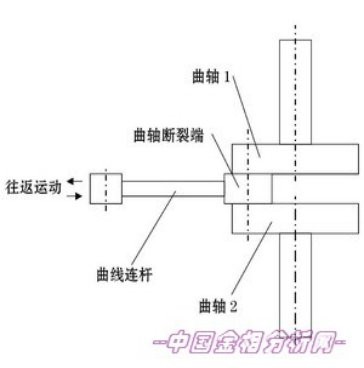

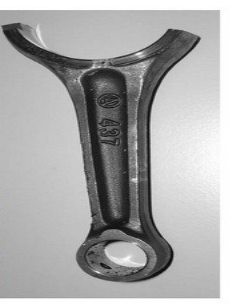

广东某摩托车厂一辆摩托车在运行了2000km后发生机械故障,经拆机检查,发现发动机曲轴连杆断裂。据悉该连杆材料为20CrMnTi,表面经过渗碳处理。连杆工作原理见图1,连杆的往返运动带动两传动曲轴转动。20CrMnTi是合金结构钢,含碳量0.2%左右,含锰1%左右,含钛1%左右。这种材料一般做轴类零件,要求渗碳。

图1

1.宏观检查

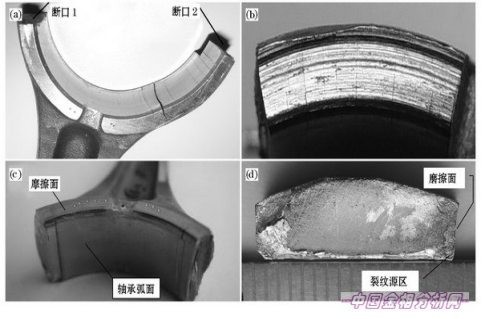

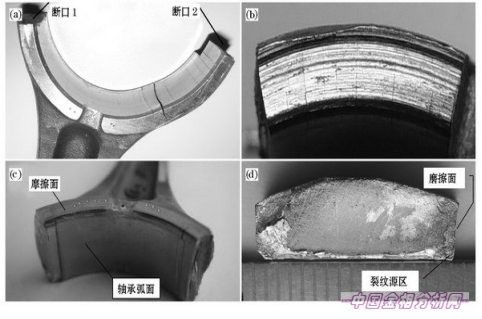

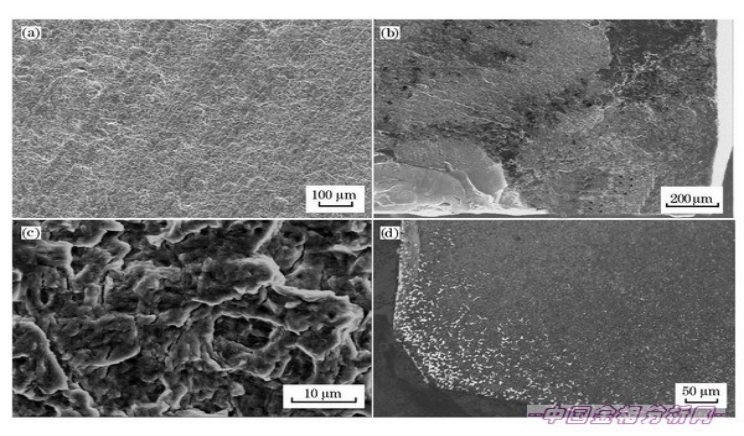

失效连杆件有两个断口在连杆断裂端的轴承弧面可见许多与断口平行的裂纹[图3(a)];断裂端一侧面存在强烈磨擦痕迹[图3(b)],磨损深度0.5mm;轴承弧面靠近磨擦侧面一端可见蓝灰色的高温氧化痕迹[图3(c)] 。断口1较为光滑平整,断口边缘已磨损,中部可见疲劳弧线[图3(d)];断口2未见疲劳弧线。

图2

图3

2.扫描电镜分析

断口1在扫描电镜下显示疲劳弧线[图4(a)];根据弧线的走向可以找到疲劳源,疲劳源在[图4(d)]右上方拐角处,局部放大,源区的细微组织大部分已磨损,但能看到放射棱特征[图4(b)];在疲劳扩展区可见疲劳条纹及二次裂纹[图4(c)];断口2未见疲劳条纹,只有韧窝,可见断口1是最先开始断裂的断口,而断口2是二次断口。

图4

3.化学成分

在连杆身部位取样,进行化学成分(质量分数,%)分析,结果符合GB/T3077—1999 20CrMnTi的化学成分要求 。

4.结果分析

综合上述检验结果,失效件材料化学成份符合技术条件要求。

连杆断裂端一侧面出现非正常严重磨擦现象,轴承弧面靠近磨擦面一端出现的蓝灰色的氧化膜,是黑色氧化铁(Fe3O4)及红色氧化铁(Fe2O3)的混合体,其形成温度在400℃以上。表明该连杆与一输出轴之间的磨擦导致该区域温度过热。

断口扫描电镜分析表明断口疲劳裂纹源在氧化膜附近的拐角处,正处于高温区域。表面氧化会使裂纹产生的机会增加,同时高温提高了蠕变损伤的可能性。另一方面磨擦导致金属表面粗糙,容易形成表面应力集中,增大疲劳源产生的可能性。

断裂起源往往发生在拉应力最大的层面上。从连杆运动受力情况分析,断口1的断面所受的拉应力最大,容易在此断面靠近磨擦面的拐角处形成裂纹源。同时由于该区域存在较粗大的状碳化物,破坏了基体组织的连续性,加速了裂纹的形成和扩展,降低了疲劳强度,最终导致了疲劳断裂。

连杆渗碳表面的碳化物过大与渗碳工艺不当有关。粗大的块状碳化物主要是由于碳浓度过高造成的,特别容易在工件尖角处形成,导致零件寿命显著下降。因此在渗碳过程中应注意严格控制渗碳气氛的碳势,以免过高的碳势引起工件表面形成粗大的碳化物。

5.结论

曲轴连杆断裂属疲劳断裂,引起断裂的原因是在使用时连杆受到剧烈磨擦,导致局部区域应力集中及温度过高,降低了材料的疲劳强度。连杆拐角处表面的较大块状碳化物加速了裂纹的萌发及扩展。

6.改进

设计时减少摩擦处的粗糙度,可以减少应力集中,降低零件的疲劳强度 。同时减少摩擦带来的高温,减少了蠕变损伤的可能性。

改善渗碳工艺,连杆渗碳表面的碳化物过大与渗碳工艺不当有关。粗大的块状碳化物主要是由于碳浓度过高造成的,特别容易在工件尖角处形成,导致零件寿命显著下降。因此在渗碳过程中应注意严格控制渗碳气氛的碳势,以免过高的碳势引起工件表面形成粗大的碳化物。

改善材料疲劳限或疲劳强度的方法

一般难以改变零件的使用条件,需尽量改善零件设计,如从表面效应着手。只要防止结构材料与机械零件表面应力集中、阻碍位错滑移堆积、抑制塑性变形,则疲劳裂纹不易成核亦难以扩展,将使疲劳限或疲劳强度增加。

1.减缓应力集中

2.增强表层强度

1.减缓应力集中的措施

设计中要避免出现方形或带有尖角的孔和槽。

截面尺寸突然改变处(如阶梯轴的轴肩),采用半径足够大的过渡圆角,以减轻应力集中。

因结构上的原因,难以加大过渡圆角的半径时,可以在直径较大的部分轴上开减薄槽或退刀槽。

紧配合的轮毂与轴的配合面边缘处,有明显的应力集中。若在轮毂上开减荷槽,并加粗轴的配合部分,以缩小轮毂与 轴之间的刚度差距,便可改善配合面边缘处应力集中的情况。

在角焊缝处,采用坡口焊接,应力集中程度要比无坡口焊接改善的多。

2.增强表层强度

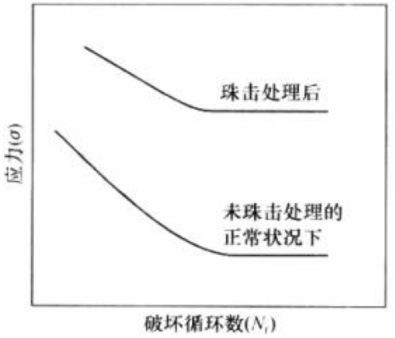

用机械法强化表层(如滚压、喷丸等),使构件表面形成预压应力层,减弱易引起裂纹的表面拉应力,从而提高疲劳强度,或采用热处理和化学处理 ,如高频淬火、渗碳、氮化等。

采用直径0.1-1mm小钢珠以高速冲击试样表面,以去除表面锐角、毛边等易应力集中处,且使表面压缩至钢珠直径的1/4-1/2深度,使零件表面产生残余应力而抑制疲劳裂纹的扩展。

喷丸处理

(文章来源:国际金属加工网)