增材制造(AM)并不是用于取代铸造、锻造或机械加工等传统制造工艺,而是在一定的约束条件下提供更大的设计自由度,但基于增材制造的整体部件给日常维护和修理带来了挑战。

增材制造(AM),也称作“3D打印”,广泛应用于日常生活和工业生产,在复杂几何形状和简化制造之间实现了完美的平衡。增材制造为发动机的涡轮设计和生产带来了数字化的灵活性和高效率。

从创意到现实

1952年,日本教授Kojima首次提出将材料逐层增加以制造三维结构实体的想法,这被视作增材制造的起源。

1980年,日本教授Kodama发表了第一份关于光致抗蚀剂聚合快速成形的报告,由于资金问题,没有完成专利的申请。1984年,法国研究人员开发了立体光刻(stereolithography)技术(最早的3D打印技术之一),由于缺乏市场而放弃。美国工程师Charles Hull继续对立体光刻技术开展研究,并于1986年申请了光固化成形(SLA)专利。

1988年,美国大学生Carl Deckard在得克萨斯大学奥斯汀分校的支持下,用两年半的时间开发了选择性激光烧结(SLS)技术,无须任何铸造便可生产出零件。

1989年,机械工程师Scott Crump开发出能自动构建三维物理模型的熔融沉积建模(FDM)技术。

如今,大多数增材制造技术都是基于SLA、SLS和FDM。

金属增材制造

增材制造可以采用聚合物、陶瓷和金属等多种原材料。金属材料的增材制造技术可根据原料和能源的类型进行分类。其中,粉末床选区熔化(PBF)和定向能量沉积(DED)是用得最多的且最主要的金属材料增材制造技术。

粉末床选区熔化

截至2020年,54%的金属增材制造市场采用粉末床选区熔化(PBF)工艺。常见的金属PBF工艺包括直接金属激光烧结(DMLS)、激光选区熔融(SLM)、电子束熔融(EBM)和直接金属激光熔融(DMLM)。DMLS和SLM专门用于金属部件生产,其主要的优势是仅需有限的支撑结构,能打印出复杂的几何形状,无须后处理操作来移除支撑结构。不足是相对昂贵且复杂,受机器尺寸、变形程度和表面粗糙度的限制。SLM是用激光将粉末材料加热到熔点,通过熔融形成固体。较高的表面质量和较低的孔隙率是该工艺的关键优势。而EBM则是采用高能电子束将金属粉末熔融在一起。

定向能量沉积

定向能量沉积(DED)占金属增材制造市场的16%。DED系统主要采用激光束、电子束、等离子体或电弧作为热源。它选择性地熔化金属丝或粉末,并将其连续添加到构建平台上。DED技术主要用于制造金属部件。该工艺采用机器人焊接工艺,能以较高的沉积速率进行打印,但相对精度较低。

DED可用于具有高沉积速率的无约束构建体,对大中型复杂金属产品具有成本效益,也可用于受损部件的修复。主要有电弧增材制造(WAAM)和电子束增材制造(EBAM)。WAAM技术是一种基于焊丝的DED方法,以电弧作为能量源对焊丝/粉末原料进行熔化。在EBAM中,电子束作为能量源对焊丝/粉末材料进行熔化。

对于金属增材制造工艺的选择主要取决于原材料、零件用途、设备成本、零件所需的表面处理、交付期限等。

金属增材制造优化涡轮设计

金属增材制造具有快速加工和修理、制造自由形状和复杂几何形状以及整合零件的能力,可以从减轻质量、缩短交付期和减少零件数量等三个方面入手对涡轮进行优化设计。

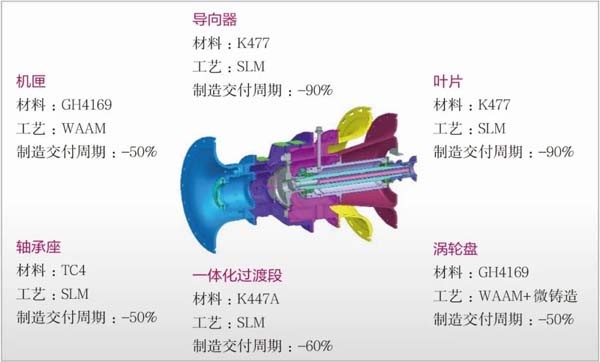

北京南方斯奈克玛涡轮技术公司采用增材制造技术设计、生产了低压涡轮的主要零部件(见图1),包括机匣、叶片、导向器、涡轮盘、轴承座和一体化过渡段,以验证其力学性能。

图1 金属增材制造用于低压涡轮设计

无论是增材制造还是常规生产,最重要的一点是能够表征材料和力学性能,以开发出材料数据库。大多数情况下,力学性能与所用工艺相关,需要进行特殊测试以验证技术成熟度。

实践证明,使用增材制造可将生产时间减少50%~90%,适用于为试验准备零件或为售后按需求生产备件。

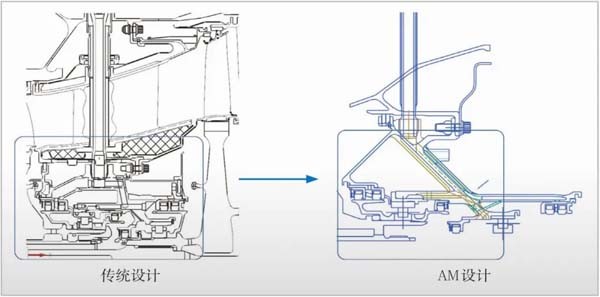

例如,采用增材制造思维设计的轴承座(见图2),主要零件的数量从5个减少到1个,质量减轻30%,无螺栓连接,组装或维修时间都明显减少了。螺栓连接通常会在装配过程中引起紧固问题,或造成异物损伤。

图2 轴承座

用增材制造思维设计的包括第一级导向器的涡轮整体机匣(见图3),主要部件从3个减少到1个,质量减轻10%,无螺钉和螺栓,减少了装配时间和供应商数量。

图3 涡轮整体机匣

可见,增材制造能为改善设计、时间、成本和供应链管理提供诸多可能性,但这些因素必须根据项目战略平衡,并考虑客户的意愿。。

结束语

金属增材制造提供了一个很好的集成组件的机会,可以最大限度地减少浪费。然而,基于增材制造的整体组件因为无法拆解,对日常维护和修理带来了挑战。有必要制定设计策略、优化技术和维护方法。增材制造技术目前仍处在开始阶段,更多的新工艺和新材料仍在开发之中。

(文章来源:航空动力期刊)