1 引言

针对双色塑件, 除了少部分的两种硬胶双色外,绝大数双色塑件是由硬胶部分和软胶部分组成, 硬胶部分一般用PP、 ABS、 PC等材料, 这类硬胶材料的强度和硬度较好, 在塑件装配时, 能满足塑件本身的强度和使用要求, 但是对于接触件, 手感和质感相对较差;软胶部分一般材料是TPU、 TPE, 这类软胶材料的特点是, 材料强度和硬度低, 但是材料较软, 手感的柔软度非常的好, 由此双色模具在汽车外饰件得到广泛的应用, 同时也得到客户的高度认可。

2 塑件特点

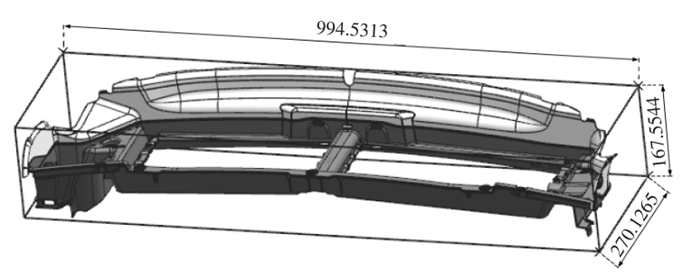

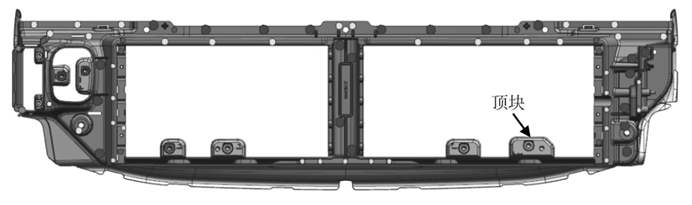

通过图1塑件的外形尺寸测量可以看到, 塑件的长度994.5313mm, 硬胶塑件的材料为PP+30%GF, 软胶塑件的材料为TPU, 且硬胶的塑件结构相对复杂,如果设计旋转双色注射成型, 注塑机选用的机台会很大, 模具重量以吨计算, 一般的旋转双色注塑机不能满足生产, 如果设计包胶或者平移双色, 那么需要设计两副尺寸大小相同的模具, 这样模具成本会大大增加, 且不利于自动化和高效率的生产, 如果设计滑块刀片双色注射模, 使得注塑机的选用和塑件高效率生产以及实现自动化生产成为可能, 但是对模具设计思路, 模具结构的复杂程度以及模具加工, 工艺和工装的要求较高, 设计作为模具生产的前端, 只有有了完善的设计, 才能使模具实现成为可能, 因此, 该模具在设计方面需要较大的突破。

图1 塑件最大外形尺寸

3 模具整体结构

滑块刀片模具的一大特点是模具尺寸可以在实现双色成型的同时, 使模具最小化, 这个特点在汽车大尺寸塑件上有特别明显的优势, 其一是可以选择普通注塑机, 而非专用的双色注塑机, 其二是提高生产效率, 实现自动化。

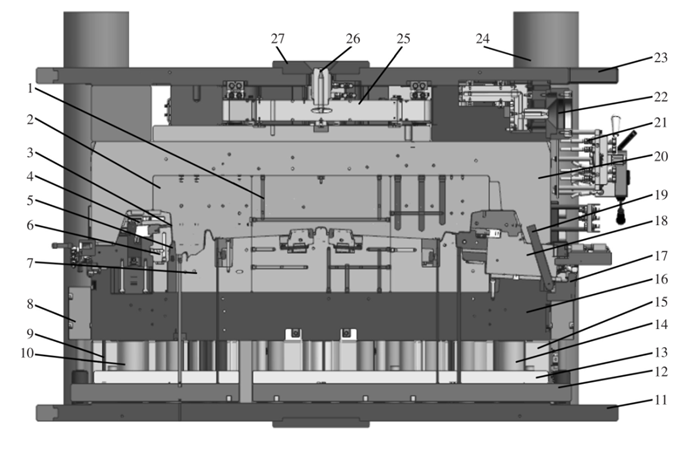

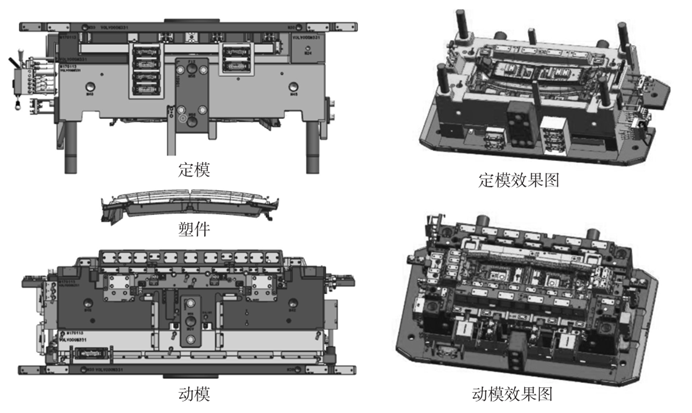

如图2所示, 模具没有复杂的旋转结构, 在紧凑的尺寸里实现软硬胶1+1的出模, 从模具的整体来说,该模具结构紧凑, 实现客户要求1,200t普通注塑机的生产需求。

图2 模具结构简图

1.运水 2.定模型腔 3.塑件 4.刀片滑块 5.顶块 6.动模镶件 7.动模型芯 8.油缸 9.顶杆 10.限位块 11.动模座板 12.顶杆垫板 13.顶杆固定板 14.撑头 15.方铁 16.动模板 17.滑块限位块 18.滑块 19.斜导柱 20.定模板 21.集水块 22.热流道板 23.定模座板 24.格林柱 25.热流道系统 26.唧嘴 27.定位圈

4 浇注系统

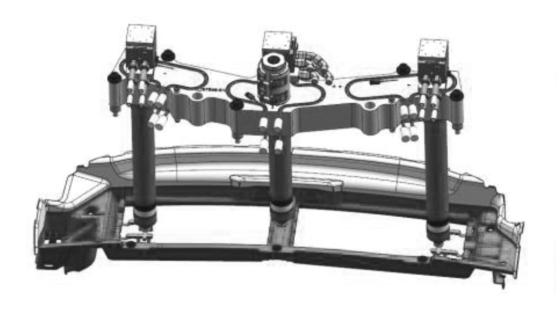

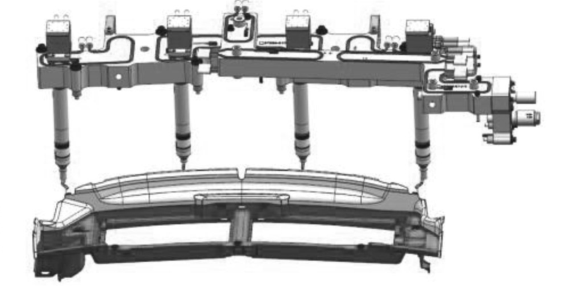

滑块刀片双色注射成型是在同一个型腔里面完成两种材料的注射成型, 因此刀片双色模具和旋转双色模具一样, 有两套浇注系统, 如图3、图4所示。

图3所示热流道浇注系统是填充硬胶的, 此流道系统的唧嘴一般设计在模具的面板上, 与注塑机的主炮筒配合。

而图4所示热流道系统填充软胶部分, 唧嘴设计在定模部分的非操作侧, 而软胶的浇注系统一般不是注塑机原配的, 是为了使普通注塑机实现双色成型在根据实际需求另配的,具有可移动性, 这也是滑块刀片双色注射成型降低成本和提高效率的一大特点。

图3 硬胶热流道系统

图4 软胶热流道系统

5 塑件注射成型系统

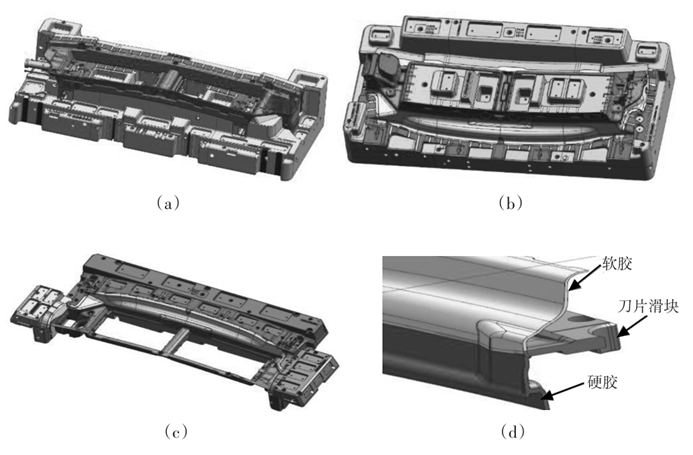

注射模成型系统主要是指与塑件胶位面相接触的零件或机构, 一般有型芯部分,型腔部分, 镶件部分, 滑块部分和斜顶部分等, 这些部分是模具的核心零件, 直接关系到塑件的外观, 形状和结构质量, 因此在模具设计时, 这部分会单独设计块, 使用较好的钢料, 甚至需要进行氮化和热处理工艺, 使得成型零件到达模具生产要求的强度和使用寿命。

图5a所示为型腔部分, 此结构直接与塑件的外观面接触, 在试模和生产中, 直接体现塑件的外观, 图5b为型芯部分, 这部分主要成型塑件非外观面部分, 因此塑件的骨位以及模具的顶出机构等都设计在型芯部分, 塑件外观面的确定直接关系到型腔的选择, 这也是直接关系到客户对塑件的要求, 图5c为滑块机构, 滑块机构主要解决在侧面不能直接脱模的倒扣结构, 但是在此模具设计中, 滑块不仅要完成侧面的倒扣出模, 还要在滑块里面设计刀片, 通过刀片结构实现双色成型, 如图5d所示。

图5 塑件成型系统

a — —型腔 b — —型芯 c — —滑块结构 d — —滑块刀片

6 冷却系统

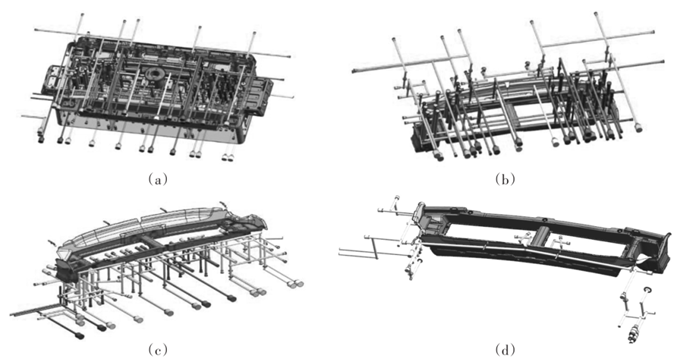

冷却系统式模具结构中非常重要的一个组成部分, 它直接关系到塑件的成型周期, 塑件外观和塑件精度, 在刀片模具设计中, 这也是设计难点, 因为刀片结构已经占据了模具较大的空间, 且滑块因为要镶装刀片结构, 使得滑块设计运水的空间变小了, 如果不设计运水, 或者设计的运水不充分, 导致运水冷却不均匀, 将直接影响塑件的生产效率和塑件的质量。

图6所示为冷却系统, 塑件各个方向的运水在理论分布上比较均匀, 没有明显的胶位面远离运水, 冷却系统能均匀冷却模具, 且运水的走向为横向, 运水的排布方向有利于注射时通过运水调整运水的温度差而优化塑件的变形, 从而增加了塑件的注射成型窗口。

图6 冷却系统

a — —冷却系统总体图 b — —定模运水系统 c — —动模运水系统 d — —滑块运水系统

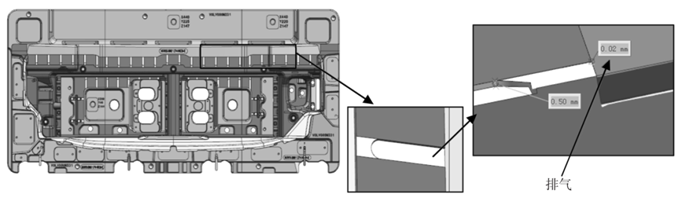

7 模具排气系统

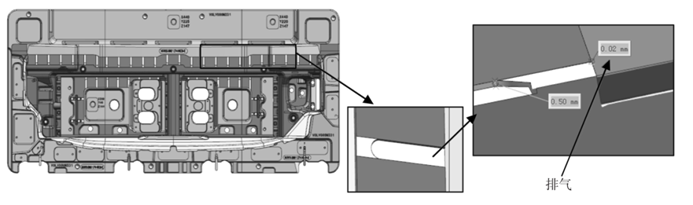

模具的排气系统主要是为了解决塑件困气的问题, 由于塑件在注射成型时, 为了避免披锋的产生, 在模具分型面的设计上和实际的钳工装配上, 动定模是贴合的, 如果没有排气, 塑件填充时, 型腔的困气会集中到填充末端, 导致缺胶甚至烧焦, 也会使得结合位置的熔接线更加明显, 因此模具设计中的排气设计非常的重要, 如图7所示, 模具型腔部分均匀的设计了排气, 使得填充过程中, 型腔气体沿着排气位置排气。

图7 排气系统

8 顶出系统

模具顶出系统是保证模具注射成型后, 能顺利脱离模具, 且不拉伤, 不顶高, 不顶白, 不顶断等, 在滑块刀片模具设计中, 也有非常需要注意的地方, 特别是软胶部分的顶出, 在该模具的设计中, 经过多方详细的评审和检查, 以及客户对软胶件不允许存在顶杆印的要求, 只在硬胶位置设计顶杆和顶块, 软胶因为其自身较软的特性, 可以跟着硬胶一起顶出, 塑件顶杆的排位如图8所示。

图8 顶出系统

9 模具开合模效果和滑块动作

图9所示为开模状态, 刀片双色通过滑块刀片的位置运动, 在塑件一个成型周期内, 同时完成软胶和硬胶的注射成型, 在注塑机的选择上, 本注塑机比旋转双色注塑机选择的要小, 在模具加工成本和制模周期上,比平移双色和包胶双色更有优势, 而且可以实现自动化生产, 因此刀片双色注射模在汽车大型塑件模具的设计和开发上, 有了越来越突出的优势。图10所示为滑块在软硬胶不同注射成型阶段的运动过程, 图10a显示塑件滑块部分各个零件的名称以及滑块部分截面的结构简图。

第一次硬胶成型:图10b所示, 刀片滑块位置向前, 与定模型腔接触封胶, 此时硬胶通过热流道实现第一次注射成型, 使得硬胶按照设计的形状和尺寸完成成型。

第二次软胶成型:当硬胶成型阶段完成后, 滑块刀片在油缸的控制下, 刀片滑块往后运动, 如图10c所示, 由于滑块刀片往后移动, 使得硬胶的截面与软胶的型腔相接触, 此时软胶的熔胶通过热流道系统进入型腔, 完成软胶的成型。

图9 定、 动模具开模状态

图10 刀片滑块运动过程

10 总结

滑块刀片双色注射模不仅使得复杂的双色塑件实现出模, 还使得塑件品质等方面得到提升, 其特点是:①模具尺寸最小化, 控制了注塑机和模具制造成本;②生产高效化, 软硬胶塑件在同一副模具同一个周期一次性成型, 生产周期短, 效率高;③塑件高品质化, 由于塑件在模具上一次成型, 通过刀片的位置移动实现两种材料的成型, 结合位置的粘合程度和外观品质较好。由此, 滑块刀片双色注射模在实际的应用中也越来越广泛。

(文章来源:模具制造)