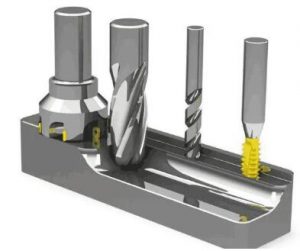

在CAM软件编程中,数控机床的刀具路径(刀路)及参数的选择直接影响小型数控铣床加工效率和加工质量。如何保证较高的加工效率和加工质量,是数控加工过程中必须重视的问题。Mastercam X7提供了多种铣加工刀具路径。下面介绍小型数控铣床刀具路径的特点。

一、小型数控铣床二维加工:

(1)外形加工(contour)刀具沿所选的曲线移动,用于外形粗加工、精加工、操作简单、实用。通常采用平底刀、圆鼻刀、斜度刀加工。外形铣加工可在材料外部进刀、下刀避开曲线拐角处。如选择3D曲线外形铣削。

(2)挖槽加工(pocket)选择封闭曲线确定加工范围,常用于对凹槽特征的粗加工,限制加工深度时可用于平面精加工。挖槽加工在毛坯上进刀,下刀时选用螺旋或斜向下刀。走刀方式常用来回走刀(zigzag).

(3)面加工(face)用于平面粗加工、精加工。用挖槽加工可达到相同的目的。

(4)钻孔(dirll)有钻孔、攻丝、镗孔等多种加工方式,以点确定加工位置。

二、小型数控铣床曲面粗加工

曲面挖槽加工(pocket)分层清除曲面与中国式范围之间的所有材料,加工完毕的工件表面呈梯田状。刀具路径计算时间短,刀具切削负荷均匀,加工效率高。其走刀方式最常采用是来加走刀。同其他粗刀具路径效率相比,常作为第一步首先方案。

等高外形加工(contour)刀具沿曲面等高曲线加工,常用平底刀加工完毕后,工件表面呈梯田状。曲面平坦时效果不佳。在曲面粗加工和精加工类型中都有此选项。

平行加工(parallel)分层平行切削加工,加工完毕工件表面呈平行条纹状。刀具路径计算时间长,提刀次数多,粗加工效率不高,常用于环饶对称零件的精加工。

径向加工(radial)刀具发指定点为径向中心,放射关分层切削加工,加工完毕后的工件表面刀具路径在工件表面呈放射状。刀具路径在工件径向中心密集,刀具路径重叠较多,工件四周刀具路径间距大,提刀次数多,加工效率低,较少采用。

投影加工(project)将以有的刀具路径数据投影到曲面上进行加工。

曲面流线加工(flowline)刀具依据构成曲面的横向或纵身结构线方向进行加工。

粗加工青残料加工(restmill)依据构已加工刀具路径数据进一步加工以清除青残料,计算时间长。

插入式加工(plunge)类式钻孔方式的加工。

三、小型数控铣床曲面精加工

平行加工(parallel):与粗加工类似,无深度方向控制。对于步步为营小的曲面加工效果较好,遇有斜面时需控制加工角度 。是精加工阶段的首选刀具路径。

等高外形加工(contour):与粗加工类似,粗加工阶段常任为第二步刀具路径,发小直径刀具去除残料。精加用于侧壁外形曲面光刀及清角。

径向加工(radial):刀具以指定点为径向中心入射状移动加工。

投影加工 (project):将已有的刀具路径数据投影到曲面进行加工工。

曲面流线加工(flowline):刀具依据构成曲面的横向或纵向结构线方向进行加工工。

平行陡斜面加工(dar.steep):平行方式加工陡斜面效果不佳的补充方案。可对平行加工角度控制,同时配合其他刀具路径解决此类问题。

浅平面加工(shallow):等高外形方式小坡度曲面效果还不佳的补充方案。

交线清角加工(pencil):对曲面相交位置进行加工芭清除青残料。

残料清除加工 (leftover):对粗加工昔的刀具路径进行计算,用小直径刀具清除精加工时留下的残料,计算时间长。

环绕等距加工(scallop):产生的刀具路径以等距离环绕加工曲面,刀具路径较均匀,计算时间长,曲面复杂时,注意加工匠走刀方向,防止出现刀具与未加工区域间的干涉。

(文章来源:newmaker)