数控镗铣床的主轴中心线相对于水平工作台的平行度是机床精度的重要指标之一,在大型镗铣床中由于主轴固定在滑枕上,滑枕前后移动时重心移动,会造成主轴在前,后端的主轴中心线平行度变化比较大。所以该精度反映在数控镗铣床上又是一个综合指标,除了需要机械人员做好几何精度调整外,还需要调试人员进行电气补偿(有些机床结构本身有机械角度补偿,此处不做讨论).

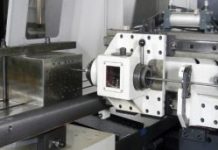

不久对一台从俄罗斯购进的二手镗铣床进行了电气改造,该设备是意大利里奥别拉尔地(BERARDI)公司生产的MCM G200型镗铣加工中心。该机床从俄罗斯引进时,原机床只有一本液压图,所以改造过程中的电气设计,调试主要建立在现场测绘基础之上。

当方枕轴(以下简称V轴)即V轴前后移动时,由于V轴这一部分质量较大,当V轴前进时,主轴端面会下沉,当V后退时,主轴端面会翘起。另外该机床配有两个附件头,重量不一样,所以当主轴端面安装了附件头时也要另行考虑。如何解决由于V轴前进/后退带来的精度问题是我们所讨论的。

如何解决这个问题,简单的说是当V轴前进时,通过控制电机,将左边的牵引链条上升拉紧,主轴端面升起,反之,将牵引链条放松,把自身重量变化引起的误差抵消。

关键用什么方案控制电机,怎样实现这个方案。

参考机床原来控制电机的功率,我们选用FANUC aiF 22/3000 伺服电机,选配绝对位置编码器,确保机床断电仍然能够记住当前机床位置,驱动单元配套为bi SVM 80,I/O LINK方式控制。大型镗铣床中有关这方面控制可供参考的资料比较少,通过了解,以前大多采用多点控制,即在V轴的整个行程中选取若干个点,记录下在各点主轴端面的下沉值,把该值存入保持型寄存器D中,当需要补偿时,在两个点间隔范围内,通过计算,让控制电机M 移动一个固定的距离,带动前端链条移动,从而达到抵消误差的目的。这样做便于理解,对于设计人员易于操作;但是这样做缺点比较明显,补偿的点不是连续的,即使把这些点分的很密,在实际应用中仍然很难到达要求。有鉴于此,笔者决定尝试采用斜率控制方式,即在V轴前进/后退时,主轴端面下降/上升理论上是连续的,根据连续变化的数值,对应一个斜率,利用V轴移动位置与该斜率关系,任意位置都可以计算出一个数值,然后将该数值通过PMC送入数控系统,最终通过I/O LINK单元控制电机,实现连续不间断补偿。(注:在后来应用中发现,V轴移动中,有一个跳变点,在该点附近突然上升或下降,使用时我们可以通过工作台的前后移动,避免在该范围内补偿.)

首先介绍一下有关补偿轴的操作方式,分为三种方式:

一,手动方式 K1.1=1 ,可以利用上下移动按钮,使补偿轴上下移动,调整的时候使用;

二,半自动方式 K1.1=0,将需要的移动量设置在保持型寄存器D840中,当执行M78时,补偿轴做相应距离的移动,可在加工程序中编程使用;

三,自动连续补偿K1.1=0,在任意位置,执行M77,即在任意位置可执行精度补偿。

然后介绍一下如何测量,如何补偿,分三个步骤:

第一,我们要在现场测量出该机床移动中,主轴端面垂直距离的变化与V轴移动量变化对应的关系,具体方法是在水平工作台上放一1m*1m的大理石方箱,(V轴移动距离+50.——1050.)为了方便调节,将V 轴在零点位置调整V 轴至水平(利用水平仪,手动移动补偿轴调整)。然后将将千分表固定在主轴端面,前后移动滑枕,记录下降数值的变化。经过多次测量,将得到的数据绘制成图形如下:

第二:一段:-1000<L≤-800;二段:-800<L≤-600;三段-600<L≤-400;四段-400<L≤-200;五段-200<L≤0;基于以上的曲线及近似直线处理,设置如下调整参数:

D800 没有附件头最大下降距离 150(0.001mm)

D804 直角铣头的最大下降距离 230(0.001mm)

D808 快速铣头的最大下降距离 270(0.001mm)

D860 0——200 斜率比例系数:100(0.001mm)

D864 —200—-—400 斜率比例系数:100(0.001mm)

D868 —400——600 斜率比例系数:130(0.001mm)

D872 —600—-—800 斜率比例系数:100(0.001mm)

D876 —800—-—1000 斜率比例系数:140(0.001mm)

D840 固定数值补偿

注:斜率比例系数:后面的数值是在两个间隔之间主轴端面的下降距离,单位(0.001mm)

第三,在FANUC PMC中的处理流程如下:

(1) 将V轴的机械坐标值读入PMC,放置在一个寄存器R840中;

(2) 对寄存器R840中的数值进行判断,确定当前V轴处于哪个区间;

(3) 根据V轴所处区间,及当前是否有快速铣头,直角铣头,还是没有安装附件头,选择对应斜率,将该斜率与V轴机械坐标值进行处理,计算出此位置所对应的补偿量;

(4) 将(3)中的补偿量与对应零点的下沉量相加,计算出控制电机总的移动量;

(5) 将控制电机移动该值即可,同时完善控制细节及相关报警信息.

第四,经过现场的多次试验,控制精度完全达到标准。

结论:在改造机床的过程中,我们要勇于实践,精心准备,做好每一个细节,最终做到发挥最可靠的机床性能,最安全的机床使用,最便捷的人机交流。

(文章来源:国际金属加工网)