准备开始着手投入传送工程吗?那么冲压厂首先需要了解如何选择正确的传送系统。

机械式和伺服机构式:今天购置机械式和伺服控制式零件传送设备的买主属于以下几类:

◆ 生产特定产品的厂商:这个金属塑性加工厂商根据合同生产指定的零件(如大批量生产阀盖或剪草机油箱),是成为全机械式移动系统买主的理想人选。

◆ 承制常见规格和形状的系列零件的冲压厂商:只要有两三个零件的定货量充足,而且规格、形状和所需工序极其相似,就有可能购买机械传送系统,只不过要针对各个零件更换模具。如果逐个零件不需要更改传送时序,那么,可以使用相同的凸轮机构而更换模具元件。

◆ 从线模或连续冲模开始着手购买传送机、并希望在最小化最初成本费用的同时充分利用传送机的冲压厂商:业已从事连续模或线模加工,但是由于某种原因(生产能力、劳动含量或安全性)需要换上传送机;买不起最新的连续式自动冲床,或者只想了解传送设备如何改进其工艺过程;一般进行大批量生产,制造称心的产品而且不太进行模具更换。

全伺服:如今大部分新式连续自动冲床带有全伺服传送系统。为了保护现有合同并赢得新工程,许多一级或二级冲压件厂缺少全伺服系统具备的选择性和灵活性,他们需要较大的物理行程和程控零件专用时序。例如,电器制造商为了改进每个零件的输送状况和生产能力,需要优化每个传送动作的轨迹。假如他们生产不同系列的干燥机顶盖或者有两个模具设计师为相似的产品设计模具,那么传送机的同步条件说不定会有差异。有了全伺服传送机,这些冲压件厂就不会束手为了优化一个零件而对其它事情让步。他们可以给传送机编程,以最优时序传送各种各样的零件。

成本如何?

全机械式传送系统的最初成本是压机安装全伺服设备的三分之一左右。有一个经验法则适合于单台压力机用户:如果现在生产三个或更多的不同零件,或者打算这样作,应考虑从全机械传送设备前进到全伺服传送设备。

例如,加工相同背板或真空助力器外壳上三个不同特点的冲压件厂,继续使用机械传送设备可能比较好。但是,只要他们不是某个缝隙市场的利益优势者,柔性全伺服系统将使他们能够加工一切——从变速器油盘到电器结构件。

如果现在生产三个不同的零件,压机安装一个伺服传送单元和三种模具的成本,几乎等同于三台机械传送机。但是到了第四个零件需要配备全伺服系统的时候,成本就会占优势:只买模具,不买固定设备。

机械到伺服——非常简单

全机械传送装置需要最小限度的过程控制电子技术:探测各个零件输入的传感器和监视设备物理运动的位置传感器。仅需要机械维修和润滑以及简单的电子/过程控制设备的维修,而不牵涉任何伺服设备。

机械传送机比较简单,不太容易发生故障。而且,冲压件厂手头不需要备件,也无须本厂的维修人员陷入传送工作。因此,机械传送系统非常适合于那些需要入门级传送设备的冲压件厂。

另一方面,全伺服装置非常复杂,有数千个电子元件,任何一个出现故障都可能造成停产。为此,采用伺服技术的公司需要相应的技术和维护人员以及储存相应的机械和电气元件并提供24/7全天候用户服务的传送机供应商。

哪一种比较快?

与全伺服系统同比,全机械传送系统可以达到较高的速度,只要具备恰当的压力机、零件结构和工艺。采用机械传送机,回行运动完全受压力机滑块机构的支配。这就是说,设备不同步和贴错零件的机会减少了。一些机械传送机达到80~100行程次数/min,这对伺服机构来说是不可能的。然而,伺服机构通常用于体积大、形状复杂的紧公差零件,这样的零件是全机械传送机无法处理的,而且无论如何别想以非常高的速度加以生产。

总而言之,机械传送机对某些零件来说可能速度比较快,但是采用伺服传送机时,由于定向和运动功能的增加,速度在更宽阔的零件和过程范围内达到最优化。这是可能的,因为每个指定零件的传送参数是单独编程的:经过优化,供料角度、提升和倾斜运动适合于准备处理的每一个零件。

伺服机构运动范围大

典型的机械传送系统提供24英寸左右的最大步距(X轴),而且压力机有效行程应大于步距,因为步距与行程之比接近1:1时对传送速度不利。指形夹钳(Y轴)行程约8英寸,升程(Z轴)约6英寸,所以,为机械传送机预定的工装必须保持在上述约束范围内,在某些情形下可以超越这些极限。

试图在机械传送系统上以不同的步距、夹钳和升程连续传送一个不同的零件,意味着更换凸轮机构,这是一个耗费时间并且有可能带来误差的手动过程。伺服传送机的行程远大于机械传送机:最大步距60英寸、夹钳行程40英寸、升程96英寸。采用伺服控制时,无须更换硕大的凸轮机构,因为一切运动都是通过可编程序伺服电机发生的。运动范围较大为体积较大、形状较复杂的零件酌留余地,而且可以适应更多品种的零件。伺服系统允许以2轴线、三轴线、横条或单侧形式进行传送,提供单独可调的零件专用“通行线”,并提供独特的零件排列模式,如“双排独立”。

伺服机构换模速度快

机械传送系统从(一批)最后一个零件落下到(另一批)第一个零件落下需要一定程度的人工调整,其程度取决于系统的配套方式(即安装在压力机、平台或垫板上)。自动化缩短伺服传送机的换模时间,允许真正的快速换模。例如,伺服系统可能包括一些辅助装置使工装元件能够停放在垫板固定的支撑上,这样的技术可以找到传送机成套工具中任何一个电气或气动元件,并进行机械对接、分离和断开。一按按键,这一切即可发生并在2分钟以内完成。此类功能的一次性成本减少了每批零件之间的停机时间和人工换模引起的错误机会。快速换模所节约的时间是很有意义的。

选择传送系统

如果打算增添伺服系统,须考虑两种基本结构:两端固定(穿过压力机喉口(TTW))或立柱固定(前后)。须仔细考虑最小和最大零件规格、X轴、Y轴和Z轴行程要求以及压力机的几何条件之后再作抉择。 TTW伺服系统可以合理利用压力机的支架,压力机视见区的尺寸必须明显大于前后支架。否则,前后固定式传送机是正确的选择。

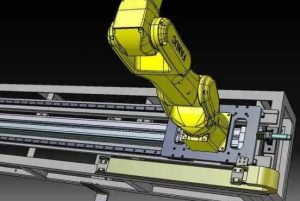

机械传送系统可以用于单台压力机,或用于一连串具有相似吨位、工作台规格和行程长度的相似压力机。这些系统可以安置在一个拉模板或一系列模具的公用拉模板上,来回移向相似的压力机,从而隔绝压力机故障。安装在拉模板上的机械传送机容易适应从前向后传送零件的生产。

(文章来源:newmaker)