金属切削加工离不开刀片,硬质合金刀片的生产过程包括压制成型、烧结整形、精磨、涂层等工艺。今天我们来介绍压制成型中的一种“一分钟换装”先进技术。

01传统刀片压制成型工艺

刀片压制成型工艺是将模具上下冲头、凹模安装在压机上,压制过程中将碳化钨合金粉末推入模具凹模,在压机的重压力下将粉末压制成刀片形状。这个过程中,生产不同的刀片需要更换对应的模具,冲头发生磨损后需要更换冲头。

在传统刀片压制成型工艺中,更换压机上的模具或冲头,需要有经验的操作工来进行装调,如果装调精度不高可能会发生碰撞,装调过程中花费了大量的时间来调整模具的安装位置,压机处于不能生产的状态。

同样,对于模具车间加工冲头,或者是将冲头从压机上卸下来送往模具车间修整加工,也需要花费大量的时间在机床上进行装夹、打表校正,使得模具车间的机器很多时间不是在加工,而是处于准备作业阶段。

这样人工反复装调浪费时间的生产情景,在国内刀片生产企业中比比皆是!

02一分钟换装!

相比国内众多刀片生产企业使用的传统工艺,欧洲、美国、日本主流的刀片生产企业早已使用瑞士GF加工方案System 3R的“一分钟换装”生产策略。

在“一分钟换装”生产策略中,模具车间的加工中心、坐标磨、电火花、慢走丝等机床以及压机上都已安装统一的3R基准座。在制造冲头和凹模时,首先为毛坯件安装上3R快换基准,这样,带基准的冲头和凹模就可以在带基准座的各工序加工机床以及压机上实现“一分钟换装”。

冲头与凹模在压机上实现“一分钟换装”

使用System 3R统一的基准,可以保障2μm重复装夹的高精度,换装时间缩短到一分钟以内。从而解决了刀片生产企业的模具车间和压机车间的刀具模具无论换装多少次,无论什么人操作,定位精度始终保持2μm的误差以内。使企业不用为刀片模具的装卸浪费大半天的功夫和培训寻找高技术水平操作人员成为可能。而且,由于高精度的快换系统,使冲头和凹模碰撞的风险降至为零。上下冲头和凹模中心精度达到0.005mm以内。

“一分钟换装”在压机上的应用案例:

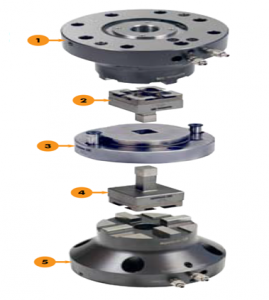

1)压机装有3R基准座(自动/手动)2)具有3R-Macro基准的上冲3)具有3R-Refix基准的凹模4)具有3R-Macro基准的下冲5)压机装有3R基准座(自动/手动)

瑞士GF加工方案System 3R工艺基准定位系统的应用,省去了操作工占用机床进行工件打表找正的操作,消除了由此环节造成废品的因素,在一定程度上缩短了机床的待机时间,提高了高昂机床的使用效率,缩短了产品的压制周期,完美地解决了刀片生产企业在刀片模具加工中的精度、效率、质量、周期四大问题。

通过“一分钟换装”更换压机上面的模具和冲头,可以使刀具企业根据市场需求快速调整产品线,缩短刀片的库存水平和接受小批量订单成为可能。对于提高企业的生产柔性和增强市场竞争能力,意义极为深远。

“一分钟换装”的产品系列,不仅能满足刀片冲头在大吨位压力机上使用,还可以配合System 3R的自动化系统,使刀片生产实现数字化管理和无人化生产。目前欧洲,美国,日本主流刀片生产企业都是System 3R的使用和受益者,国内几大家刀片企业也都逐步大范围开始应用。

随着中国制造业的迅速发展和市场需求多样化,对国产数控刀具的产品性能、质量、生产周期的要求越来越高,对国产刀片生产企业的制造水平及生产模式提出了挑战,而瑞士GF加工方案System 3R“一分钟换装”将助力国内刀片生产企业迅速提升竞争力。

(前沿数控)