航空轻金属的焊接已由传统气体保护焊电弧焊(GTAW/GMAW)及激光焊(LW)过渡发展到搅拌摩擦焊(FSW)等固相连接新技术,搅拌摩擦焊将航空轻金属的焊接制造推动到了一个崭新的时代,航空制造领域中搅拌摩擦焊技术的应用将会越来越多,轻金属在航空制造领域的应用也会更加深入。

随着我国航空航天等国家重大项目的实施,轻金属(铝合金、钛合金等)在减轻结构重量、降低能耗、提高装备性价比等方面独具优势,成为航空领域重点发展与应用的先进结构材料。在航空机体制造中,焊接始终处于至关重要的地位,随着日益严格的服役环境和高可靠性要求,对航空轻金属焊接技术的同步发展也提出了更高的要求。

航空轻金属应用及焊接难点

轻金属结构的早期焊接工艺研究多集中于采用传统的电弧焊,但焊接缺陷(气孔以及热裂纹)和较低的接头强度问题一直未能得到彻底解决。随着搅拌摩擦焊技术的问世,轻金属的电弧焊连接逐渐转向搅拌摩擦焊研究,搅拌摩擦焊技术在航空航天机体制造中的成功应用彰显了其独特的技术优势以及巨大的经济和社会效益 [1-3]。

由于轻金属自身的特点及性能

优势,发达国家已将轻金属焊接技术应用于大型飞行器和高速列车的制造中。我国对轻金属焊接的研究也取得了长足发展,但总体来说,轻金属焊接技术依然是我国大型机体轻金属结构制造的瓶颈所在,仍制约着轻金属焊接结构制造水平的发展和应用。

(1)铝合金。铝合金在飞机制造中是主要的结构材料,它约占骨架重量的 55%,且大部分关键部分,如涡轮发动机轴向压缩机叶片、机翼、骨架、外壳、尾翼等是由铝合金制造的,部分变形铝合金在飞机上的典型应用如表 1 所示 [4]。

铝合金由于自身化学性质活泼,对氧的亲和力很强,在空气中很容易氧化成致密难熔的氧化膜。铝及铝合金在熔化焊时有以下难点:铝合金焊接热影响区易发生软化;铝合金的导热系数较高,针对硬铝和超硬铝焊接有时要求预热并使用能量集中的热源;铝的线胀系数和凝固时收缩率都比较大,焊接变形大,易产生裂纹;焊后焊缝易产生气孔;铝合金焊缝易产生热裂纹。

(2)钛合金。自从20世纪50年代以来,世界上许多国家都认识到钛合金材料的重要性,相继对其进行了研究开发,并得到实际应用 [5]。美国开发了第一种真正用于飞行的钛合金(Ti-13V-11Cr-3Al),这种高强可热处理的钛合金在高速预警机中得到了应用 [6]。近年来,欧美发达国家以及日本在飞机上钛合金的使用量在逐年增加。钛合金被大量应用于飞机骨架中承受大应力、要求严格的部件,主要用作压气机盘、涡轮盘、叶片和机匣等,在发动机减重中起到了举足轻重的作用 [7-9]。图 1 为采用Ti-15V-3Cr-3Al-3Sn 钛合金制造的正弦波翼梁结构,主要应用在 B-1B轰炸机尾翼上 [10]。

图1 Ti-15V-3Cr-3Al-3Sn钛合金制造的正弦波翼梁结构

钛及钛合金的焊接性有着自身的特点,但这些焊接性特点是由钛及钛合金的物理、化学性质及热处理性能所决定的:焊接接头区脆化;钛及钛合金焊缝金属易产生气孔;熔合区的微观组织对接头区性能影响很大。

气体保护焊(GTAW/GMAW)和搅拌摩擦焊(FSW)技术拥有各自独特的优点,对于航空轻金属材料的连接具有其他焊接方法不可比拟的优越性。特别是搅拌摩擦焊是固相连接方法,具有较小的焊接变形,焊接中不需要添加保护气和焊丝,没有熔化、烟尘、飞溅及弧光,是一种环保型的新型连接技术。FSW 技术在问世后的短短几年内,在焊接机理、适用材料、焊接设备以及工程化应用方面均取得了很大的进展 [11-13]。

航空轻金属气体保护焊(GTAW/GMAW)和激光焊(LW)

1 气体保护焊(GTAW/GMAW)

铝合金的钨极氩弧焊(GTAW)和熔化极保护焊(GMAW)是目前最常用的铝合金焊接方法,具有设备简单、成形好、电弧稳定等优点。自动化熔化极氩弧焊(GMAW)具有高的灵活性,对表面母材氧化膜有阴极雾化处理作用,在轻金属焊接中得到广泛应用。

铝合金传统气体保护焊(GTAW/GMAW)的工艺创新研究已取得很快的进展。例如,近年来发展的双旁路耦合电弧熔化极惰性气体保护(DB-MIG),耦合电弧由主弧(传统 MIG 电弧)与旁路电弧(两路电流可控的非熔化极电弧)相互耦合而形成。旁路电弧对降低母材输入电流和促进熔滴过渡有着重要影响 [14]。双丝 GMAW 工艺也是传统气体保护的工艺创新研究成果,双丝分别通过不同的送丝机而进入同一个熔池,双丝 GMAW 具有生产效率高、飞溅少、形成的热影响区小以及热应力和热应变小等优点,同时双丝窄间隙焊在厚板焊接时更能显示出其独有的优势 [15]。

2 激光焊接(LW)

激光焊接作为一种高效精密焊接方法,以其高能量密度、深穿透、适应性强等优点在航空铝合金的焊接制造中得到广泛应用。但铝及铝合金激光焊的主要困难是对激光束的反射率较高,焊接过程开始时对激光的实际吸收率较低,这就要求很高的输入功率以保证焊接开始时对反射率的弥补。同时,激光焊接铝合金时合金元素的烧损以及气孔和热裂纹的产生也是导致铝合金激光焊接头力学性能降低的重要原因 [16-19]。

铝及铝合金对输入能量强度和焊接参数很敏感。在铝合金的激光焊接时,用 8kW 的激光功率可焊透12.7mm 的试板,焊透率达到 1.5mm/kW。连续激光焊可以实现铝合金从薄板精密焊到板厚 50mm 深熔焊的各种焊接 [20]。

对钛合金进行激光焊接时接头区的温度较高(> 600℃),容易引起接头吸氢脆化以及气孔的产生,通常钛合金激光焊接时需预先形成惰性气体保护气氛或将焊件置于真空室中,一般多采用高纯氩气保护 [21-23]。

激光焊接比传统的焊接技术具有明显的高效、可控和优质的特点,有关其缺陷的形成机理和预防措施也有不同之处。目前,防治铝合金激光焊接缺陷的研究工作已从常规的预防措施方面深入到小孔行为的研究方面。

航空轻金属的搅拌摩擦焊(FSW)

(1)铝合金的搅拌摩擦焊。

搅拌摩擦焊(FSW)技术是由英国焊接研究所(TWI)针对铝合金、镁合金等轻金属开发的一种固相连接技术,因其焊接变形小,无裂纹、气孔、夹渣等优点,被誉为“继激光焊后又一次革命性的焊接技术”。搅拌摩擦焊不需填充材料和保护气体,能耗低,对环境无污染,是一种绿色连接技术。搅拌摩擦焊技术一出现就受到航空界的青睐,已在火箭推进器贮箱制造、飞行器轻金属连接等方面得到应用 [24]。

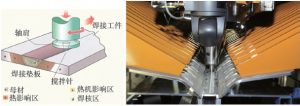

搅拌摩擦焊技术的基本原理及工艺过程如图 2 所示,其过程可分为3 个阶段:搅拌针插入母材,搅拌头移动焊接,搅拌针拔出。第二个阶段为稳定的焊接过程,为 3 个过程中最为重要的部分。摩擦产生的热量对整个搅拌摩擦焊过程影响最大。搅拌摩擦焊过程的产热主要依靠搅拌头与母材作用界面摩擦,包括轴肩下表面产热及搅拌针表面产热,焊缝区塑性变形产热也占一部分;而散热过程主要是向搅拌头、母材以及垫板的热传导散热,以及向工件端面及表面的对流辐射散热。对搅拌摩擦焊过程中材料流动及接头成形的研究主要包括材料流动的可视化和计算机模拟,目前常用的试验手段主要有“急停技术”(搅拌针冷冻技术)、嵌入标记材料等。

图2 搅拌摩擦焊原理及工艺过程

轻量化是航空领域一直追求的发展方向之一,铝合金在轻量化方面显示的性能优势推动了其在航空制造领域的应用,而搅拌摩擦焊技术最适合航空航天领域中大量的铝合金结构制造。搅拌摩擦焊技术在我国的新型航空航天武器装备制造中首先得到了应用。

搅拌摩擦焊可实现管 / 管、板 /板的可靠连接,接头形式可以设计为对接、搭接,可进行直焊缝、角焊缝以及环焊缝的焊接,可以进行单层或多层一次焊接成形,由于搅拌摩擦焊过程自身特性,可以将氧化膜破碎、挤出,焊前表面清理不如熔焊要求的严格。表 2 所示是几种铝合金搅拌摩擦焊所用的焊接速度。对于铝合金的焊接,搅拌头的旋转速度可以从几百到上千 r/min。焊接速度一般在1~15mm/s。搅拌摩擦焊的焊接速度与搅拌头转速密切相关,搅拌头的转速与焊接速度可在较大范围内选择,只有焊接速度与搅拌头旋转相互配合才能获得良好的焊缝。搅拌摩擦焊可以方便地实现自动控制,在搅拌摩擦焊过程中搅拌头要压紧工件。

近年来,搅拌摩擦焊研究的迅速发展得益于其设备的不断设计和研制。瑞典 ESAB 公司设计制造的搅拌摩擦焊设备可以焊接长度达 16m的焊缝。在此基础上,ESAB 公司又研制开发了基于数控技术的具有 5个自由度的更小巧轻便的设备 [25]。这台设备焊接厚度为 5mm 的 6000系铝板时焊接速度可达 750mm/min。还可以焊接非线性焊缝。英国焊接研究所安装了一台 ESAB SuperStirTM搅拌摩擦焊设备。这台设备装备有真空夹紧工作台,可以焊接非线性接头 [26],可以焊接的铝板厚度为1~25mm,工作空间为 5m×8m×1m,最大压紧力为 60kN,最大旋转速度5000r/min[27]。

我国已经开发出了用于不同规格产品焊接用的C型、龙门式、悬臂式 3 个系列的搅拌摩擦焊设备以及多个系列的搅拌头。比较典型的搅拌摩擦焊设备工作台规格为 1500mm×920mm,是中国自行研制的第一台搅拌摩擦焊接设备,可用于直缝和环缝焊接,焊接最大板厚为 15mm。焊接过程中采用数字控制,具有控制精度高、焊接工艺重复性好等优点。焊接速度和旋转速度均可无级调节,调节范围分别为0~1330mm/min 和 100~3000r/min。焊接压力根据搅拌头插入深度进行调节。倾斜角可调范围为 0°~5°[28-29]。

近期的研究报道,美国将搅拌摩擦焊技术成功应用在军用运输机C-17 的舱内地板以及载货斜坡地板的制造上,不仅实现良好的减重效果,还大大降低了制造成本(300 多万美元)。波音公司在 F-15 战斗机尾翼整流罩结构上采了用搅拌摩擦焊实现薄壁 T 形接头的焊接。空客在大型民用客机的翼肋制造中采用了搅拌摩擦焊技术。搅拌摩擦焊技术在航空机体制造中减重效果明显,有研究指出,可实现减重 0.9kg/m[30]。

大厚度铝合金结构的搅拌摩擦焊主要难点在于焊缝表层及次表层金属的力学性能较低,焊缝沿板厚方向上抗拉强度性能差别较大。不同的工艺参数对焊缝沿板厚方向的温度梯度影响较大,而焊缝沿板厚方向上力学性能的差异正是由于焊缝组织沿板厚方向上的温度梯度较大造成的 [31]。

在铝合金厚板焊接中,为了减小搅拌工具的轴向压力,一般采用锥形搅拌针。铝合金的搅拌摩擦焊如图 3 所示。减小焊缝下层搅拌针作用区域,与周围金属产生的热量也较少,出现焊缝底部热输入不足,可能导致未焊合等缺陷。因此,大厚板的焊接,既要保证焊缝底部产生足够的热量,又要控制焊缝表层的热输入不能太大,减小焊缝沿板厚方向的温度梯度是保证大厚度铝合金搅拌摩擦焊接头质量的关键 [31]。

图3 铝合金的搅拌摩擦焊

搅拌摩擦焊技术经过不断发展创新,已形成搅拌摩擦焊与其他焊接工艺相结合形成的搅拌摩擦复合焊接技术,主要包括激光 – 搅拌摩擦焊接技术、电弧 – 搅拌摩擦焊接技术和超声 – 搅拌摩擦焊接技术等。新焊接技术对于扩大搅拌摩擦焊接技术的适用范围提供了新的研究思路和方法,对于快速高效的航空铝合金搅拌摩擦焊接也具有改善和促进作用,能够解决 FSW 焊接高熔点金属所面临的一些技术难题和挑战。

(2)钛合金的搅拌摩擦焊。

由于航空航天技术的需求,钛及钛合金得到了迅速的发展,作为新型航空轻金属,钛合金在未来飞机制造中有广阔的应用前景和巨大的性能潜力 [13]。针对钛及钛合金采用常规熔化焊方法焊接时,易出现焊件变形大、组织粗化、产生气孔等缺陷,搅拌摩擦焊接技术以其独特的优势可进一步扩大钛合金在航空航天领域的应用 [32]。

近年来已开始探索钛及钛合金等高熔点材料的搅拌摩擦焊技术,并取得了一定的研究成果 [33-35]。针对钛及钛合金搅拌摩擦焊过程的特点,搅拌头材料需要具有良好的高温性能,目前的研究主要集中在钨合金和多晶立方氮化硼(PCBN)两种材料上,针对钛合金的搅拌头如图 4 所示。相对于铝合金,钛合金的搅拌摩擦焊难度较大。钛合金搅拌摩擦焊接头强度可以达到母材强度 90% 以上,但塑性有待提高 [36]。

图4 钛合金搅拌摩擦焊的搅拌头

虽然搅拌摩擦焊技术在国内外航空轻金属领域已取得一定规模应用,但应用范围和焊接量远不及熔化焊。目前,航空领域针对钛合金搅拌摩擦焊制造工艺多处于研发阶段,远不及针对铝合金搅拌摩擦焊技术应用范围广泛。针对高熔点钛合金的搅拌摩擦焊仍需进一步的研究和发展,特别是在搅拌头的材料及设计方面应有所加强,由此推动钛合金在航空制造领域发挥更为重要的作用。

结束语

航空轻金属的焊接已由传统气体保护焊电弧焊(GTAW/GMAW )及激光焊(LW)过渡发展到搅拌摩擦焊(FSW)等固相连接新技术,搅拌摩擦焊将航空轻金属的焊接制造推动到了一个崭新的时代,航空制造领域中搅拌摩擦焊技术的应用将会越来越多,轻金属在航空制造领域的应用也会更加深入。同时,航空装备制造的需求也必将促进轻金属焊接技术的进一步发展。随着计算机技术的进步,传统焊接工艺的改进与创新仍然具有必要性和很大的发展空间,搅拌摩擦焊先进技术与传统焊接技术的结合将会在航空机体制造中再创多种新技术齐放的新景象。