发动机样机开发试制验证阶段,需要提供小批量机体、缸盖样件用于试验研究,而样件的提供周期直接影响着整个项目开发的进度。同时,试制样件的质量精度也同样影响着整机试验质量,故应用于试制样件加工的设备需具有柔性化、高效化的技术优势。在此,使用高性能的加工中心就显得尤为重要,多托盘加工中心的应用成为了部分企业试制样件加工的推荐。本文就多托盘加工中心在实际应用进行了探讨。

与普通加工中心的结构区别

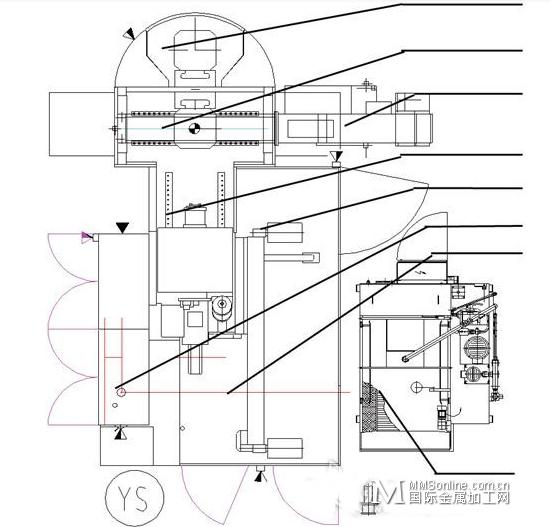

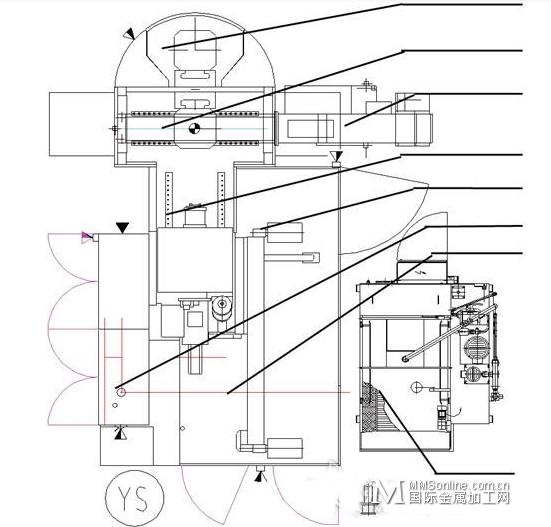

图1所示为普通双托盘卧式加工中心。该设备为三轴联动设备,主轴可以沿X/Y/Z方向移动,主轴的转动以及托盘沿Y轴回转(回转精度为1°)。该设备为双托盘式,即加工仓1个托盘,操作仓1个托盘;两仓独立工作,互不影响;工作时通过交换机构实现托盘的转换;设备配置有西门子840D操作系统、机械主轴、换刀机械手、电器控制柜、集中冷却装置、前部侧排屑装置以及60刀位的链式刀具库。

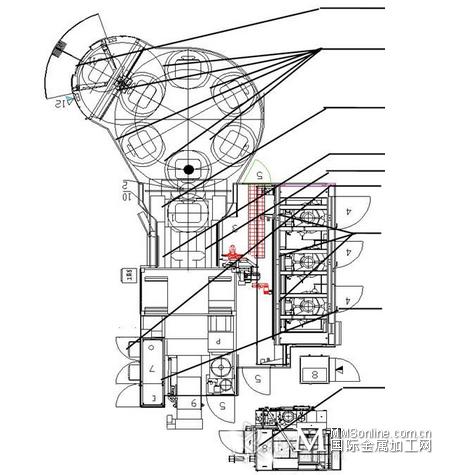

图2所示为8托盘卧式加工中心。该设备为三轴联动,主轴可以沿X/Y/Z方向移动,主轴的转动以及托盘沿Y轴回转(回转精度为0.001°)。该设备为8托盘设计,即加工仓1个托盘,操作仓1个托盘,托盘库6个托盘;3仓独立工作,互不影响;工作时通过交换机构实现托盘的转换;设备配置有西门子840D操作系统、机械主轴、换刀机械手、电器控制柜、集中冷却装置、后尾式排屑装置以及180刀位的梳齿式刀具塔库(可扩展)。

通过上述设备结构对比可知,多托盘加工中心与普通加工中心的区别主要是增加了夹具托盘数和刀具库安装容量。

在动力总成核心零部件小批量生产中的应用

通过以上工艺设计过程我们发现,动力总成核心零部件机体的试制验证工艺特点是:涉及工序多,使用夹具、刀具数量多,工艺过程相对复杂,质量要求严格。我们分别采用了普通加工中心和多托盘加工中心进行小批量生产,通过实际应用对比,夹具托盘和刀具更换频次。

2.加工精度一致性

由于多托盘加工中心夹具一次安装后无需拆卸,因而可以获得良好的一致性精度;普通加工中心因反复装卸夹具,反复夹具校正,加工精度一致性不如多托盘加工中心稳定。

3.工作效率(以10台为1个批量计算)

普通加工中心受托盘位和刀库容量的限制,需要反复拆装;多托盘加工中心不受托盘位和刀库容量的限制,可以形成一个完整的生产流,小批量供货效率提升30%左右。

4.员工劳动强度

多托盘加工中心大大降低了操作员工的反复劳动强度,提高了员工满意度。

结语

通过对多托盘加工中心的应用探讨,我们发现其更加适用于在发动机试制验证阶段的小批量样件生产,能够满足生产线单元生产的模块化布局,有效地降低操作员工的劳动强度,提高了开发效率,产品质量一致性更好,更容易满足对试制发动机的质量需求。