摘要:基于 HTM_63S 数控机床工作台绕Y 轴旋转的结构特征及雷尼绍测头的工作原理,以 CAD/CAM 软件生成的测量轨迹文件作为研究对象,采用CATIA R19 为前置处理软件和 Visual studio 2010 开发平台,利用 C# 语言开发出一套适合该机床的测量后置处理系统,经理论仿真和实际测量验证,该测量后置算法具有可靠性,系统设计具有可行性,该软件具有实用性。

关键词:后置处理 后置算法 测头

随着数控技术在机械制造领域的广泛应用,产品一次性加工合格率也得到改善,而对于航空航天领域中较难加工的黑色金属,如钛合金具有加工周期长、刀具磨损快等特点,极易引起质量问题,迫切需要自动过程控制环节。目前自动过程控制方法主要有 2 种:一是利用三坐标测量机测量,其测量方式是离机检测,涉及重复定位精度问题;二是利用机床测头完成在机检测,实现自动测量并补偿加工 [1],后者是本文重点阐述对象。

1APT 文件分析

本文开发的后置处理系统以 CATIA R19 为前置处理软件,利用该软件的探测模块,通过相应的参数设置获取探测所需要的运动轨迹(APT 文件)。根据该机床结构和雷尼绍探头特征,结合点探测功能,推断出靠近方向必须单轴移动(X、Y、Z 轴)。由此,APT 文件中Y方向的刀轴矢量必须为零,参数设置如图 1 所示。该刀位文件涉及到探针、移动、探测和其他相关信息。具体如下:

APT 文件:

CUTTER/ 5.000000, 2.500000, 0.000000, 2.500000, 0.000000, $ 0.000000, 4.6650

GOTO/ -59.73357, 276.07100, 204.48957, -0.500000, 0.000000, 0.866025

CYCLE/PROBING_CUSTOM, 20.000000, 5.000000

GOTO/ -50.98357, 276.07100, 181.83413, 0.000000, 0.000000, 1.000000

CYCLE/OFF

FEDRAT/ 1000.0000, MMPM

GOTO/ -69.73357, 276.07100, 221.81008, -0.500000, 0.000000, 0.866025

刀位文件中涉及信息较多,而后置处理只需处理探针、点位、探测点等信息。

图1 测量点信息

(1)探针信息:如 CUTTER 后面参数,第1个数值为探针球头直径,其后为半径;

(2)点位信息:如 GOTO 语句后信息,前 3 个数值表示目标点,后 3 个表示该点刀轴矢量 , 转换为机床转角;

(3)探测点信息:如 CYCLE/PROBING_CUSTOM 与CYCLE/OFF 所加持的内容,前 2 个数字为安全距离和靠近距离,接续的 3 个数字为接触点X、Y、 Z 的坐标值,最后 3 个数字为靠近方向的矢量,目前只处理X、Y、Z 3个轴的单一方向;

(4)速度信息:如 FEDRAT 为进给速度。

2 THM_63 结构特征及算法分析

2.1 THM_63 结构特征

THM_63 是由国内海天公司生产的卧式四轴联动数控机床,该机床具有 1 个绕Y 轴旋转的回转轴B 和3 个线性移动轴X、Y、Z,采用整体 T 型铸造床身、龙门立柱、正挂箱主轴箱结构,配置西门子 840D 控制系统和OPM40-2 机械触发式雷尼绍探头,控制系统具有自动跟踪功能(TRAORI)。其中,回转轴B 的逆时针方向为正,顺时针方向为负。

2.2 算法分析

2.2.1 机床坐标系和各轴的定义

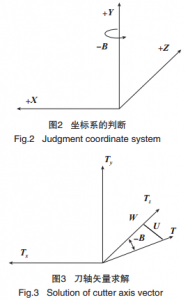

对刀位文件进行分析,要将 GOTO 语句中的刀轴语句转化为该机床的转角,机床坐标系的判断根据笛卡尔定则, B 回转轴正负值定义如下:伸出大拇指,指向与围绕旋转的直线轴(Y 轴)正方向一致,其余 4 指向掌心弯曲,四指弯曲的方向为该轴角度的正方向,如图 2 所示。

2.2.2 四轴数控机床算法求解

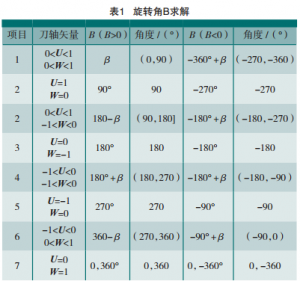

该机床控制系统具有自动跟踪功能(TRAORI)[2],此功能和刀具轴矢量补偿简化了后置算法求解过程。在实际切削过程中,旋转轴发生运动时,刀具底面中心的位置始终保持不变,刀具和工作台运动到指定位置是通过控制系统自动补偿位移量实现的。假设某点的刀姿为 T,刀轴矢量坐标为(Tx,Ty,Tz),将 T 分解为XZ平面内的两个分量 U、V,如图 3 所示。运动过程是将刀轴矢量 T 绕 Ty 旋转,最终实现 T 与 Tz 重合,用旋转方向来确定B 角正负值,逆时针为负,顺时针为正。根据刀轴矢量所在区域和所对应角度,如表 1 所示,设β=arctan(│V/W│)。

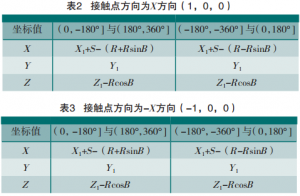

2.2.3 探测点计算

由 2.2.2 节可知,通过对刀轴矢量的求解即可求出该机床在探测点的旋转角度。APT 文件中的探测点信息是探针球面与被测面的接触点坐标值(X1,Y1,Z 1)。当接触时通过西门子 SINUMERIK 数控系统中的系统参数 $AA_IW[X]、$AA_IW[Y]、 $AA_IW[Z] 来获取探针底面点的坐标值而非接触点坐标值,由此通过旋转角度反推出接触点坐标值(X1,Y1,Z 1)。其中 $AA_IW[X]、$AA_IW[Y]、 $AA_IW[Z] 代表工件坐标系下的当前坐标值。设探针球的半径为 R,靠近距离为 S。此时接触点的坐标信息与接触点的方向有关,根据接触点的方向不同,以 X 坐标为例,接触点的坐标算法如表 2、表 3 所示 , 靠近方向为X 方向(正,负)。

3 探头点测量循环

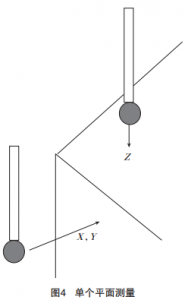

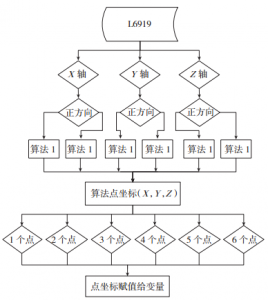

OPM40-2 机械触发式雷尼绍探头系统为用户提供以 Ll9 开头的循环子程序,其中基本循环子程序 L9811能够实现单个平面测量 [3]。L9811 用于X、Y、Z 方向单平面测量,以确定该平面的尺寸或位置。如图 4 所示,L9811 的单平面测量原理是在测头刀偏有效的情况下,测头定位在靠近表面位置,执行循环测量该表面,测量完后返回到起始位置。为同时识别X、Y、Z 3 个方向的测量,对原有的 L9811 进行二次开发,编写一个新的子程序,并将其命名为 L6919,用来适应本文自主开发的测量后置处理系统。

图4 单个平面测量

L6919 流程图如图 5 所示。

图5 L6919循环流程图

4 探测后置处理器开发

通过对探测刀位文件的分析,推出角度求解和接触点求解算法。采用 Visual studio 2010 作为开发平台,利用 C# 语言编写算法软件。共两个界面,分别为主界面参数界面。

5 实例验证

利用 CATIA R19 测量模块,将接触点的刀轴旋转一定角度,接触方向为X 的负方向,这样即可以生成探测APT 文件,经探测后置处理器生成该机床能够识别的 G代码。

在 VERICUT 7.12 中建立相应的机床仿真环境,导入上述探测程序,子程序中调用 L9811、L6919 程序,即可仿真和实际测量。

6 结论

通过对探测 APT 文件进行分析,推导出该机床角度求解和点坐标测量算法,以探头固定测量循环为基础,利用编程语言开发该测量后置处理系统。经过理论和实践验证,该后置处理系统的设计理念具有实用性和可行性,后置算法具有可靠型和稳定性。

智能制造已经成为世界制造业发展的趋势,而本文所研究的内容正符合数控智能化加工中的在机测量以及补偿加工需求,它将成为智能化生产过程控制的一个重要手段,有利于促进产品加工效率以及加工质量的提升。