航空发动机是一种高度复杂和精密的热力机械,为航空器提供飞行所需动力的发动机。作为飞机的心脏,被誉为”工业之花”,它直接影响飞机的性能、可靠性及经济性,是一个国家科技、工业和国防实力的重要体现。目前,世界上能够独立研制高性能航空发动机的国家只有美国、俄罗斯、英国、法国等少数几个国家,技术门槛很高。

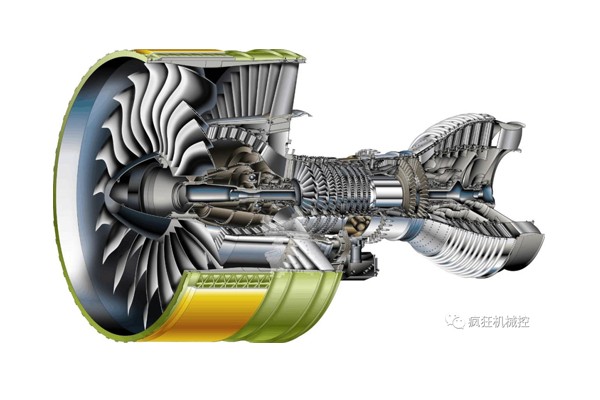

航空发动机主要包括涡轮风扇发动机、涡轮喷气发动机等,其主要的结构部件有进气道、压气机、燃烧室、涡轮以及尾喷管等。而这其中最重要的结构是压气机、燃烧室和涡轮,这三个结构部件组成了发动机的核心机。喷气式发动机主要的功率输出流程都是在核心机中实现。

一台航空发动机从纸面的设计数据到最终装机服役需要一个漫长的研制过程。这其中包括了最初的论证到方案,再到进行技术验证的工程研制阶段,之后才能设计定型,最终生产定型、投入批量生产。

航空发动机研制周期过程和主要任务

现代航空喷气发动机和四冲程内燃机的工作原理相似。四冲程内燃机有进气、压缩、燃烧、排气四个工作阶段,通过活塞往复运动实现。对于航空喷气发动机,这四个工作阶段仍然存在,只不过往复运动的活塞和气缸,被换成了一组同轴叶片构成的转子系统,往复运动被看似更简单的旋转运动取代。

发动机产生动力:即通过进气道实现进气、再用压气机高速旋转对空气进行加压;将增压后的空气送进环形燃烧室,与燃油混合点火,以此来推动涡轮高速转动;最后把能量传递给压气机,同时向后经喷管排出,产生强大的向前推力。简而言之,航空发动机是为飞行器提供动力的热力机械,需要在高温、高压、高速旋转的条件下工作。

研制航空发动机难在哪里?

首先是发动机的耐高温问题。大飞机航空发动机采用的是燃气涡轮发动机,根据热力学原理,涡轮燃气温度越高,流过发动机单位体积或重量的空气产生的功就越多。也就是说,为了增大发动机的功率最好是不断提高涡轮燃气的温度。然而,大多数金属的熔点是1500摄氏度左右,也就是说,当发动机工作时,一旦温度达到熔点,发动机很多部件就会熔化掉!因此,如何让发动机部件耐得了高温,是一个极大的难题。

其次是大风扇的制造问题。当今大飞机普遍采用涡轮风扇发动机作为其动力来源。如果说涡轮的重点是要解决耐高温的问题,那么风扇的问题重点是要解决离心力和重量的问题。适用于大飞机的航空发动机,其风扇直径在3米左右,比如美国GE为波音777研制的GE90的风扇直径达到了3.142米,叶片高度达1.22米,如此巨大的风扇倘若采用质量重的金属材料,即使做成空心叶片,强大的离心力也可以瞬间撕裂风扇。因此,如何让大风扇叶片变轻并耐得了离心力,就成为一个必须攻克的难题。

最后,是材料与制造工艺问题。不管是热端的涡轮、燃烧室也好,冷端的风扇大叶片也好,其特殊的材料与制造工艺的研制都必须过关。另外,航空发动机内部极为复杂精密,对制造装配的要求是“零差错”,如何提升制造装配工艺水平也是一项难度极高的挑战。正因为航空发动机极难制造,所以至今能够生产的国家屈指可数。也正是认识到航空发动机的高技术含量及其高附加值,航空发达国家历来将其作为高度垄断、严密封锁的高科技尖端技术,其核心技术严禁向国外转让,并且在西方国家之间也不例外。

总的来说,航空发动机是知识密集、技术密集 、资本密集产业,产业链很长,其发展不仅能够促进本国科技进步,而且能都带动大批相关产业的持续发展,其智力、技术和经济的溢出效应是难以估量的。据日本业界的一项研究,在单位重量创造的价值比这一数值上,船舶为1,轿车为9,计算机为300,支线飞机是800,而航空发动机高达1400,被称为世界工业产品“王冠上的明珠”。

航空发动机这颗“中国心”的研发战略,可以用“两步跟进”、“三步赶超”来描述:“两步跟进”,就是C919大飞机先装上外国发动机,尽快走向市场;然后,再装中国自己研制的航空发动机,一先一后,彼此承接,不可分割。“三步赶超”,指的是中国航空发动机的自主研发进程可以比喻成三个境界,也就是从“填空补缺”到“望其项背”,最终确保和发达国家“并驾齐驱”。

(疯狂机械控)