曲轴生产过程中,键槽加工是多年来困扰正常生产的一大难题,主要问题在于刀具耐用度太低,进而影响到生产成本的降低和生产节拍的提高。

1 加工技术要求及工艺状况

曲轴材质:锻钢49MnVS3, 230~270HB

键槽加工要求:Ø7+0.013+0.030mm,对称度:0.015 mm,Ra3.2µm

工艺方法:垂直进给一横向走刀,一次加工成形

2 原有铣刀加工状况

原有铣刀结构主要切削参数如前角、后角、螺旋角、刃带宽等均参照有关标准设计,刀具直径为Ø7+0.015+0.020mm。材质选用M42或M2Al。实际加工时,刀具耐用度为加工10根曲轴,主要磨损区域为铣刀的刃带。

3 对铣刀的初步改进

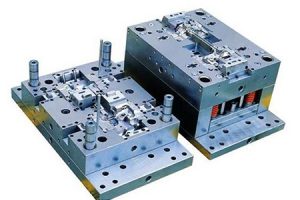

针对生产中出现的刀具耐用度低的问题,我们重点对刀具材质和刀具直径尺寸作了改进,刀具结构基本保持图1 的形状。刀具材质由超硬高速钢改为硬质合金YG6X ,刀具直径尺寸调整为Ø7+0.020+0.025mm。经试用,该刀具耐用度明显提高,可加工25根曲轴,但刀具的成本提高了一倍。

4 对铣刀的进一步改进

通过对铣刀初步改进效果的跟踪,发现硬质合金铣刀易崩刃、断刀,加工综合效益并不十分理想,经过分析研究,决定对铣刀作进一步改进:

刀具材质选用耐磨性能、抗弯性能优于YG6X的硬质合金牌号YL 10.2。

刃带宽度由0 05mm增加至0.1mm。

端刃后角由12°减小至10°,后刀面宽度由0.8mm增加至1.2mm,以提高刀刃强度。

增大容屑槽空间,将前刀面的边界角由40°增大为60°,从而有效避免了垂直进给时造成的堵刀现象,使断刀问题基本得到解决。

进一步改进铣刀结构,以降低刀具材料费和制造成本。改进后的铣刀结构如图2所示。改进后的刀具结构除可降低材料费用,更重要的是避免了阶梯结构,从而大大方便了加工制作。

根据现场加工验证,经过二次改进的铣刀的刀具费用为超硬高速钢刀具的1.6 倍,但其加工耐用度为其4倍,且节省了大量换刀辅助时间,加工综合效益显著。

(文章来源:国际金属加工网)