工业视频内窥镜(Remote Visual Inspection,简称RVI)的发展已经远远超出了基本成像技术。今天,现代高端工业视频内窥镜所提供的高级功能,可以对飞机的燃气轮机进行更精确、更可靠的检测。

在这篇文章中,您将了解到有助于航空航天业的检测人员对自己的测量结果更加充满信心的现代工业视频内窥镜的两个功能。

立体测量

视频内窥镜为飞机检测提供精确成像数据的第一个高级功能是立体测量。

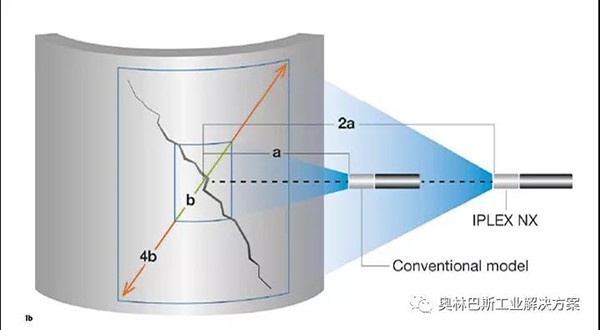

视频内窥镜与适当的光学器件配套使用,无论缺陷类型是什么或端部与目标的角度如何,其立体测量功能都可使检测人员量化三维空间中的缺陷。此外,IPLEX NX视频内窥镜的立体测量功能,可以提供4倍于传统型号的视场和更远的景深。那么,这个功能如何使检测人员受益呢?立体测量会在3个主要方面为检测人员提供帮助:

获得更高的检出率:与传统的内窥镜相比,扩展的视场和景深意味着可以发现并测量更远处的缺陷,从而可获得更高的检出率。毕竟,我们无法对看不见的东西进行测量。

完成精确测量:现代视频内窥镜也使用智能技术来提高立体测量的准确度。例如,奥林巴斯的IPLEX NX视频内窥镜将一对一匹配的内窥镜设备与立体端部适配器装配在一起进行检测,可使测量算法减小随着端部到目标距离的增加而出现的误差范围。优化的光学器件和图像传感器还有助于选择最佳测量点,以获得可重复性的结果。

更快地完成检测:更快地完成检测,就是检测一次后即可获得非常可靠的结果。立体测量结果的质量取决于适当的端部到目标距离,而现代视频内窥镜(如:IPLEX NX)甚至可以在检测人员开始测量之前提供3D空间中端部到目标的实时距离。IPLEX NX的这个被称为多点测距的功能,可以更快地获得更可靠的测量结果。

奥林巴斯IPLEX NX工业视频内窥镜的扩展测量功能可从更远的距离完成细微的测量。

3D建模

即使拥有高级立体测量功能,精确的测量仍然要取决于所设置参考点和测量点的精确程度。在某些情况下,设置这些参数可能具有挑战性,例如:测量复杂场景中的部件、较差的照明条件,以及不规则表面等。那么,现代视频内窥镜又如何获得点选择的精确性呢?答案是3D建模。

例如,奥林巴斯IPLEX NX视频内窥镜的3D建模功能更易于精确表现关键性组件的形状。除了标准的2D立体图像外,这款视频内窥镜还可以通过各种3D视图加强检测人员对目标的了解。3D建模的其它优势特性如下:

强大的渲染功能:例如,参考平面渲染功能可使您通过距离值和以颜色编码的3D模型快速了解凸起和凹陷的情况。

实时2D和3D连接:像素选择根据标准2D立体视图和3D建模视图之间的连接情况得到实时更新。这有助于检测人员凭借目测确认所选像素是否处于三维空间中的适当位置,以减少测量点错位的风险以及重新测量的需要。

3D模型的虚拟切片:使用这个功能,检测人员可以从3D模型中轻松去除不必要的部分,以集中精力检测关键区域。

现在您已经对立体测量和3D建模有所了解,下面我们为您讲述这些高级内窥检测功能如何使检测人员在实际工作中受益。请继续阅读,了解一个飞机检测的案例研究。

案例研究

使用现代视频内窥镜测量叶尖间隙

进行叶尖间隙测量是一项既具有挑战性也非常重要的飞机检测任务。叶尖间隙测量要求正确放置参考点,而且测量结果可能会得出影响发动机效率甚至影响安全的关键性结论。

我们为不太熟悉这种测量的人解释一下,叶尖间隙是叶尖(例如:在高压空压机中)和发动机护罩之间的距离。

在燃气轮机中,叶尖和护罩之间的间隙会严重影响发动机性能的发挥。如果没有足够的间隙,叶片可能会被损坏。间隙过大会导致压缩力降低,进而会降低发动机的效率。

因此,在发动机的整个在役期间,叶尖间隙必须要保持在技术规格范围之内。

使用传统视频内窥镜测量的困难

但是使用传统的视频内窥镜测量叶尖间隙可能会相当棘手。

原因如下:扩大检测区域意味着在镜头景深范围内与目标物体相距更远。然而,传统内窥镜可允许的距目标最远的距离通常约为20毫米。超过这个距离,准确性会显著下降。在某些情况下,甚至不可能进行测量。

那么,我们如何能获得精确的测量结果呢?

当使用视频内窥镜测量任何关键性部件时,需要考虑两个因素:被测物体的尺寸和到物体的距离。这些关键因素会影响测量的准确性,因此在测量之前必须了解内窥镜的端部距离目标物体有多远。

使用现代视频内窥镜测量的优势

为了解决这个问题,现代视频内窥镜在测量开始之前,可以在实时图像中确定端部到目标的距离(或Z轴距离)。通过测量立体图像中所有像素的Z轴距离,视频内窥镜可以实时呈现这些距离的样本,同时还可在立体图像的任何区域加亮显示最多5个单独的Z轴值。这样有助于检测人员了解表面轮廓,并获得重要的细节,从而可以充满信心地完成测量。

这个特性可对叶尖间隙测量提供很大的帮助,因为视频内窥镜和叶尖间隙之间的角度会导致对间隙边界的错误感知。因此,叶尖间隙测量被视为深度或高度间隙测量。要进行这种测量,必须在已知表面上设置一个参照平面,并在垂直于这个平面的方向上进行测量。

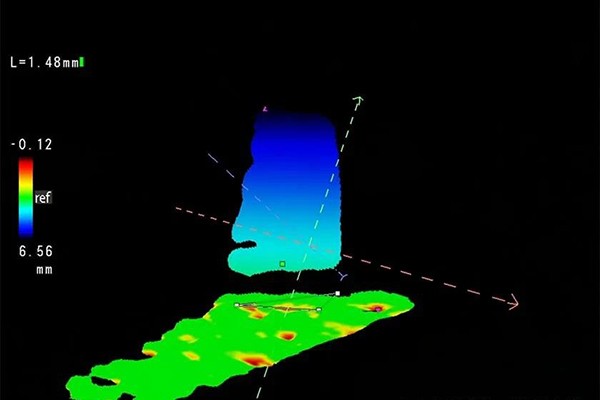

叶尖和发动机护罩间隙的2D立体图像和3D模型

要了解实际操作中的情况,请查看上面的图像。图像中显示了靠近发动机护罩的空压机叶片的2D立体图像和3D模型。图像使用奥林巴斯IPLEX NX工业视频内窥镜捕获,这款内窥镜可以在端部到目标距离不超过60毫米的范围内进行准确测量。

这里,参考面被定义在护罩的平面上。通过切换到3D模式,可以快速检查平面的方向是否正确。为了获得更清晰的视觉效果,可以添加颜色编码,如下图所示。

3D模型中的颜色编码表明表面上的点是否位于所定义的参照平面三角形的下方或上方。绿色:位于参考平面上;红色:位于参考平面的下方;蓝色:位于参考平面的上方。

正确定义了平面之后,测量叶尖间隙的操作就易如反掌。在上图中,所选像素到由三角形定义的参考平面的距离测量值为1.48毫米。

航空航天行业的检测对于安全、高效的空中飞行至关重要。精确的RVI测量功能,如:通过3D建模进行立体测量。

(文章来源:国际金属加工网)