随着新一代飞机对航空发动机性能要求的不断提高,高性能发动机大量采用了复杂整体薄壁结构、难加工材料。航空发动机复杂整体薄壁结构、难加工材料零件加工成为发动机制造的关键所在,采用传统的单一加工方法已经难以解决航空发动机复杂机匣、整体叶盘、整体叶环和盘轴一体化结构复杂零件的加工难题。航空难加工材料的广泛应用给传统的加工方法带来了严峻的挑战,传统的去除材料机械加工方法难以满足工艺要求,特种加工方法、复合加工技术在航空难加工材料加工中起了重要作用。现代化装备制造业的发展,使得大量多功能、复合加工机床在各行业广泛应用,镗铣、车铣加工中心实现了多工序的复合,大幅提高了加工效率和自动化加工水平,实现了航空发动机典型零件高效、精密、柔性化、自动化加工。

复合加工技术的定义

复合加工技术是将多种加工方法融合在一起,充分发挥各自的优势,互为补充,同时在加工过程起作用,能够在一道工序内、使用1 台多功能设备,实现多种加工方法的集成加工。

复合加工技术的种类

(1)传统机械加工方法的复合加工:

·钻、镗、铣复合加工。

镗铣复合加工中心是集钻、镗、铰、攻丝和铣加工功能为一体的高精度、多功能加工中心,不仅具有坐标镗的高精度,而且具备较高的刚性和主轴转速,能够实现航空发动机机匣类零件外型铣削和定位孔的钻镗复合加工。

·卧式车铣复合加工。

车铣复合加工中心是集车削和镗铣加工为一体多功能复合加工中心,旋转工作台不仅具有车加工需要的高转速、高扭矩,而且具备铣加工要求的高精度,配备刚性铣头,能够安装车刀、铣刀、镗刀和测头的多种工具,能够实现自动换刀车铣复合加工。车铣复合加工中心以车加工为主,在进行零件主要型面车加工的同时,辅助完成定位孔、安装孔、键槽和凸台的镗铣加工,实现工序集中、保持较好的加工一致性,有利于提高加工效率,实现加工过程自动化。

·立式铣车复合加工。

铣车复合加工中心是以铣加工功能为主的铣、车一体结构的复合加工中心,该设备采用高速直线驱动电机,具有较高的主轴刚性和转速,旋转工作台具有较高的定位精度,并且具备大扭矩和高转速的特点,不仅能进行航空难切削材料高速、高效铣削加工,而且能够进行内、外圆车加工,适合航空发动机机匣等零件铣车复合集约式加工。

(2)特种加工方法的复合加工:

·电火花铣复合加工。

电火花铣是在电火花放电产生的高能热的基础上,采用铣削加工刀具运动方式,以去除材料为目的加工方法。

·电火花磨复合加工。

电火花磨削实质上是运用磨削加工的形式进行电火花加工,工具电极和工件各自作回转运动,使工具电极与工件有相对回转运动。电极局部放电,径向进给实现磨削方式的加工,电极损耗可以通过进给予以补偿。对放电间隙进行伺服控制,保持加工间隙。

·化学铣复合加工。

化学铣是将金属坯料浸没在化学腐蚀溶液中,利用溶液的腐蚀作用去除表面金属的工艺方法。

(3)传统加工方法与特种加工方法的复合加工:

·化学机械复合加工。

化学机械复合加工是指化学加工方法与机械加工方法的综合,利用化学腐蚀机理,结合机械振动、磨削、铣削等机械加工方法,实现脆硬难加工材料、薄壁复杂结构零件,高效、高精度加工。

·加热辅助切削复合加工。

加热辅助切削是通过对加工零件表面局部瞬间加热,改变零件加工部位局部表层材料物理、力学性能,降低加工表面机械强度、表层硬度,改善零件加工性能,降低刀具磨损,延长刀具使用寿命,提高加工效率,保证加工质量。

·超声振动辅助切削复合加工。

超声振动辅助切削复合加工是难加工材料、细长孔等复杂结构零件加工的一种有效加工方法,其机理是加工刀具或工具以适当的方向、一定的频率和振幅振动,以脉冲式进给方式切削零件,从而改善加工工况及断屑条件,通过连续有规律的脉冲切削减少切削力、降低切削变形、消除加工自激振动,达到提高加工精度,延长刀具使用寿命的目的。

复合加工技术的应用范围

复合加工技术在航空发动机零件加工领域主要应用于两个方面:

难加工脆硬材料和复杂薄壁弱刚性结构零件加工,如:陶瓷基复合材料、超硬合金材料、蜂窝结构薄壁零件、化学铣结构机匣等零件;

多工序集成、自动化加工,航空发动机机匣、整体叶盘等零件结构复杂、加工特征多、加工余量大,高压压气机前机匣有数百个叶片安装孔,采用普通的钻、扩、镗、铰分步加工方法,存在加工效率低、一致性差等问题。可以采用复合刀具实现钻、扩、镗、铰多步复合加工,节省安装调试刀具等辅助加工时间,能够提高加工效率,提高加工自动化程度。

复合加工技术在航空复杂零件加工中的应用

1 .车铣复合加工技术的应用

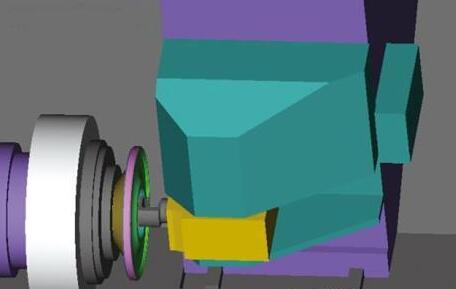

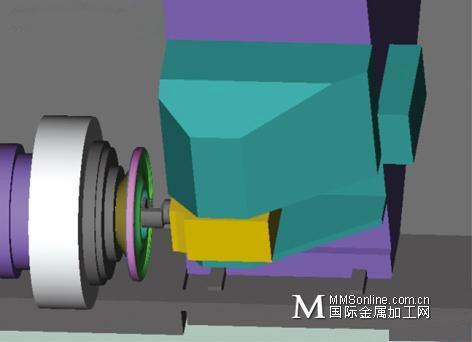

航空发动机轴类及盘轴一体化零件有许多键槽、孔、花边等加工特征,不仅需要车加工,而且还需要镗铣加工,传统的加工方法采用车加工和镗铣加工分工序独立完成,存在二次装夹找正定位误差,影响加工精度和效率,车铣复合加工如图1所示。

与传统加工方法相比,车铣复合加工工艺工序更为集中,加工自动化程度更高,减少工序间周转时间,降低了重复装夹找正时间,提高了加工效率,同时避免了重复装夹定位的精度误差,有利于保证加工精度。

图1 盘轴一体结构零件车铣复合加工

图2 铣车复合加工机匣

2.铣车复合加工技术的应用

在薄壁机匣加工中,采用立式铣车复合加工中心设备,将薄壁机匣内型车削加工、外型铣削加工、导向叶片安装孔、探视孔和安装边定位连接孔钻、扩、镗、铰,多种加工工序合并在一道加工工序,实现车、铣、钻镗复合加工,能够达到节省刀具、夹具,提高加工效率,保证加工质量等目的。

复合加工技术在航空复杂零件加工中的应用

3.电火花铣复合加工技术的应用

电火花铣常用于机匣、整体叶盘类零件粗加工,零件特点是毛坯余量大、材料难加工,采用数控铣加工周期长、刀具消耗大。采用电火花铣加工方法,能够节省较高的刀具费用,并且因电火花铣加工几乎没有切削力,不需要复杂的夹具支撑,通常结构简单、凸台较少的机匣更适合电火花铣加工,如图3所示。

图3 电火花铣复合加工机匣

图4 化学铣结构零件特征

4.化学铣加工技术的应用

化学铣复合加工技术常用于薄壁、带有多重筋肋的弱刚性机匣等结构件加工。化学铣结构零件特征见图4,该类零件壁薄、易变形,材料去除量大,加工周期长,刀具消耗大。采用化学铣加工方法,涂覆抗腐蚀可剥落涂料,将零件非加工表面保护起来,利用化学腐蚀液去除零件材料。化学铣的优点是一次加工面积大,加工效率高;化学铣加工几乎没有加工应力,加工变形小;化学铣加工不需要加工刀具,节省大量刀具费用;化学铣设备小时费用远远小于五坐标加工中心,能够节省大量工时费用。