采用钢架结构的龙门铣床可以对难切削和大尺寸的高调质钢材料进行加工。通过静液导向,可以实现很大的单位时间切削量。结合采用更给力的切削铣刀,可以使难切削加工达到良好的经济性。

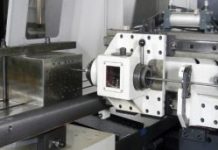

Kontur Werkzeugstahl公司向工具、模具和机器制造行业提供预加工完毕的工具钢产品。针对难加工和大尺寸的高调质钢的加工,该公司决定再购置一台新型的Rottler龙门铣床。这种机床是Kontur公司与用户共同研发并专门根据应用场合要求而设计的。扩展现有设备能力和应用长效多途径加工工艺的目标由此得以实现。

长形工件和对工作区域与夹持区域的划分选择需要用到一种Gantry结构形式。采用静液导向方式,可以使设备达到100kW的功率和5300N.m力矩以及很高的单位时间切削量。即使在使用大直径刀具的情况下,亦是如此。600mm×600mm的截面积可以确保Ram机构在伸出时,也可达到很大的功率传递。此外,采用Gantry结构形式也可以实现对特长和特重工件的加工,同时还可实现在加工过程中对工件的换装。

Rottler公司具有多年制造静液设备的经验。在静液设备上,该公司采用了依据载荷量而进行控制的节流阀。通过使用流量比例调节器,还可以使间隙高度的变化达到极小,由此可以降低油的流量和所需的能源费用以及运营成本。

与毛细油管相比,这项带有PM调节器的静液技术具有如下优点:

(1)在其他数据均保持不变的情况下,刚性可以提高4~5倍;

(2)通过采用一个单独的PM调节器,实现对各个静液囊的控制并保持间隙宽度恒定,而不受公差范围内的载荷波动的影响;

(3)通过设定预应力来调节刚性;

(4)降低油量需求;

(5)降低泵与电动机的功率;

(6)在不同温度条件下变更油的黏度,而不会造成不良影响。

线性轴的电力驱动可以确保必要的轨迹精度,实现很小的工件误差。在X轴上使用了四个主、副驱动装置和Gantry相结合工作。带有两档减速箱的驱动单元也考虑到了大扭力或大转速的应用场合。垂直主轴和辅助切割头可自动选择和装配SK50或SK60型刀具。

设备上所使用的正交单轴铣头可以使100kW的功率被完全传递到刀具上。旋转轴的回转范围达到360˚,可以通过设备主轴和Hirth齿条以2.5˚的步距进行旋转。

唯有结合使用高效龙门铣床和轻便切削的铣头,方可达到对难切削模具和工具钢材的整体加工。为了充分利用这种新型设备的能力,Rottler公司决定采用Ingersoll刀具来装备机床。

S-Max系列端面铣刀很快即被证明是最适合于此类加工的刀具。Rottler公司选择了带有60˚调整角度的SM2R型、带有45˚调整角度的SN2R型和带有13˚调整角度的SP2L型这三种类型的刀具。这3种系列刀具均选择315mm的直径。

此外,三种系列的刀具也均配备相同的DPM-436R101T12型转位刀片,其好处在于可以排除在换装时错误选择刀具的风险。依据Ingersoll-S-Max设计,所使用的转位刀片具有一个特别有效的轴向角度,因此可达到一个良好的软切削几何外形。刀片具有四个切削刃,切削刃通过一个特殊的倒角磨削避免发生破裂,并且可以达到很大的进给量。

SM2R系列面铣刀通过其60˚调整角度,可以使所选定刀具实现最大切削深度。切削深度可以达到18mm,进给量可以达到0.7mm。由于45˚面铣刀的调整角度较小,因此进给量可以达到0.9mm,但是其切削深度被限定在13mm以下。此外,由于刀具调整角度较小,因此其径向力也会较小,但刀具的探出量较大。

SP2L高进给铣刀是面铣刀的补充,但是,这种大角度铣刀的调整角度只有13˚,由此可以把切屑厚度降低到只有进给量25%的水平,同时也可以极大地降低铣削时出现的径向力。刀具通过广角几何外形可以达到鱼齿2.5mm/Z的进给量,从而允许高达7000mm/min的刀具进给速度。

为了在很高进给速度下确保良好的工件表面质量,转位刀片设有一个3mm长的辅助刀刃。此外,通过减小径向力也可以在很大伸出长度的情况下达到无刮痕切削质量。

结合使用容易切削的难切削铣刀和强力驱动的铣床,从一开始就显示出所期待获得的良好效率。在一台带有稳定端面设备的100kW机床上采用45˚面铣刀,可以实现10mm切削深度和0.45mm进给量。在100m/min切削速度和220mm切削宽度条件下,设备的功耗为80%。这就表明刀具在100kW机床设备上仍拥有充足的能力,完全可以利用好设备的装机容量。采用13˚广角铣刀时,也可以毫无问题地达到所需的鱼齿2.5mm/Z进给量,此时整个刀盘进给速度为3300mm/min。

通过结合使用龙门铣床和刀具端面设备以及稳定的磁性夹持技术,Ingersoll的高效刀具可以充分发挥出其优势潜力,即使在切削工具钢的难加工条件下,也可以实现很高的切削效率。