3D 打印医疗器械,似乎已经不是一个新鲜前卫的概念。即使是这样相对成熟的技术,想要直接应用在临床上的可能性微乎其微。原因来自于同一个问题: 这些先进技术制造出来的医疗器械对人体真的是安全的吗? 漫长的验证注册流程真的能有回报吗?

法国医疗器械制造商 CARMAT 第一台人工机械心脏,经过各方面 27 年的努力和艰辛的技术验证审核流程成功注册上市

展望未来医疗技术产业,通快致力于如何把完全验证过的设备和技术交给客户,帮助他们实现费效比合理的个性化医疗方案,更快的将医疗器械形成注册上市。

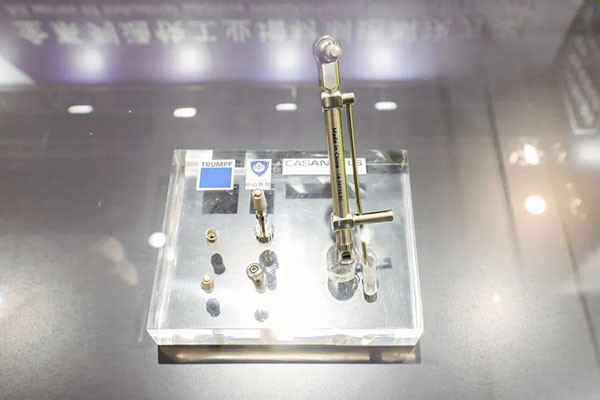

在 3D 打印医疗器械的各个应用分支中,我们集中攻关其他设备生产商基本不触碰的骨钉类产品,如哈勃钉、空心钉以及牙科种植体,此类产品利润更丰厚,需求量更大。仅牙科种植体每年的消耗量需满足 400 万台手术,远远多于用量尚不足百万的骨关节置换。在产品单价上,小小一枚种植体的售价也基本和髋臼杯等大型产品持平。

制造‘小件’产品的技术门槛更高,‘小件‘产品的主要特点是直径小(<5mm)长度长,轴向应力承受值更高,疲劳性能要求更苛刻且失效后果更严重。对于 3D 打印设备的要求往往就不是优化风场设计和抑制溅射这么简单了。粉层刮刀的方向,铺风和激光扫描策略,激光光源功率稳定这些看不见的因素都会对打印结果造成影响。目前能够在骨钉这种产品尺寸维度上保证打印产品‘不歪不斜‘,‘曲面特征具在‘,‘同产品批次一致性高‘这三个特征的,目前也只有通快的 TruPrint 1000。

通快 3D 打印的口腔种植体

骨钉类产品虽然制造难度很高,但是其设计本身参数可调的部分相对较少。在螺距螺深,切削口和连接口设计等基本构型确定的情况下,医生只需要调整直径,长度来适配不同的骨环境(骨板厚度,骨量等)就能基本满足精准医疗的需求。这也是我们愿意投入资金和研发力量发力该类产品的原因。我们已有的产品研发方向就包括连续变直径应力分散构型牙科种植体。届时,临床医生能使用的不再是 3.6mm, 4.1mm,4.8mm 的标准植体,而是真正能做到根据病人的牙槽骨厚度任意定义种植体长度和直径。一键设计,一键生产。为病人植入骨整合效率最高最稳定的种植体。这也是我们对未来精确诊疗临床场景的设想。

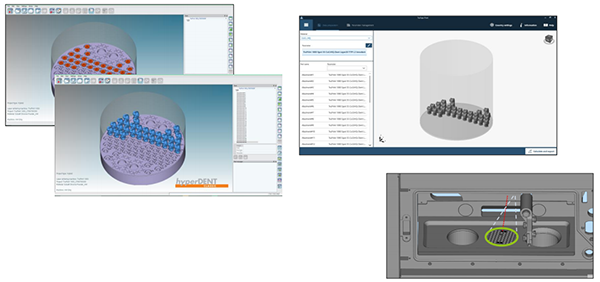

通快数字化链条制造帮助医疗器械制造上最大限度地利用已有的硬件资源,如磨床和SLA工艺设备等。以增减材复合的制造工艺为例。如果想要在骨钉的顶部用磨床加工出带有螺孔的连接口,现有的生产链条往往是将3D打印基盘上的骨钉产品以定位柱的方法定位。将定位数据手动传送到其他机床上进行车削等减材加工。这种定位形式很大程度受到了定位柱本身定位和粗糙度的拖累。而在 TruPrint 1000 上,由于工作腔内定位摄像机的存在,使得我们在 CAD/CAM 整合过程中摆脱了定位柱定位不精确的弊病(目前我们合作伙伴为CIMsystem)。单次装夹精确加工 70 颗个性化种植体的接口不在话下。这也就是说,传统机加制作骨钉的客户不用再为我们的 TruPrint 设配专门的磨床,您手上已有机床设备已经能完全满足工艺的需求了。利用这一套数字化链条,我们也可以在您的基台上直接打印基台一体冠产品。

通过成像数字定位与 CAD/CAM 嵌合的增减材解决方案

通快 TruPrint 1000 的 HyperDent 功能能够实现对打印基板上任意实体和非实体的数字定位,并且将定位信息直接导入到 CAM 系统进行后期设计和工艺参数设定。

通快通过与临床医生直接合作,将他们的设计概念变成 CAD 设计并生产出实体后,完成所有喷砂酸蚀的参数设置,并且完成先期 ISO-14801 测试后再交给医生进行体外,动物和一期临床实验。目前我们在牙科种植体和骨钉产品上已与中山和瑞金医院的合作及专利转化工作正在进行中。也希望能够通过这些萤火微光来获取更多业界头部企业的关注,最终带动产业由传统机械加工向增材制造转移的风潮。