家 行业应用 翼展达2.1米重量仅856g,同济大学连续纤维3D打印无人机试飞成功

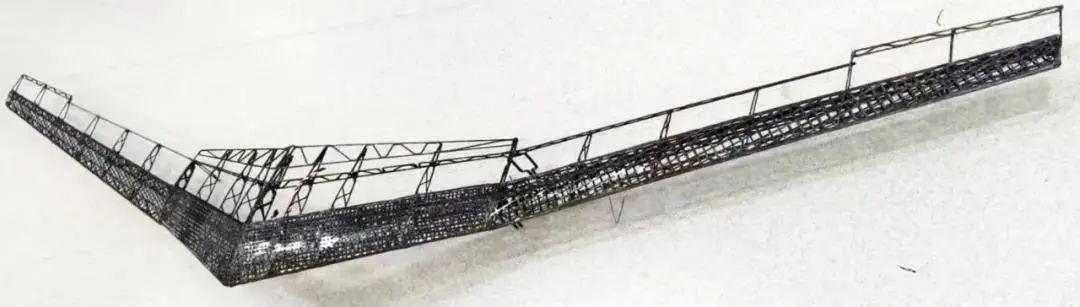

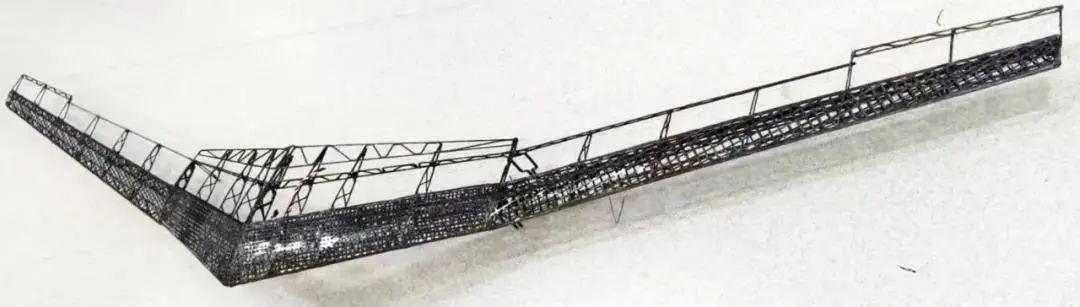

2024年7月,同济大学航空航天与力学学院先进复合材料设计与制造团队、飞行器设计与制造团队联合中国商飞上海飞机设计研究院追风工作室,成功应用连续碳纤维增强树脂基复合材料3D打印技术制造的国内首架全碳纤维复合材料3D打印技术验证机“同飞一号”试飞成功,验证机飞行平稳。该验证机采用鸭式后掠翼布局,翼展达2.1米,起飞重量仅1400g。这不仅显示了连续纤维复合材料3D打印技术在无人机领域的应用潜力,也标志着同济大学在轻量化复合材料无人机快速制造领域的探索取得实质性进展。

碳纤维增强树脂基复合材料是当前国内外飞机结构的主要用材,具有轻质、高比强度和比刚度的特点。采用连续碳纤维增强复合材料3D打印技术制造无人机部件,保证了轻量化无人机复杂拓扑结构设计的快速成型。

同济大学航空航天与力学学院李岩教授科研团队在国家重点研发计划项目“大幅面纤维增强热塑性复合材料增材制造技术与装备”资助下,围绕大幅面复杂连续纤维增强复合材料增材制造技术和装备,开展基础理论和关键技术的攻关。本次验证机是该项目阶段性成果在飞行器领域的验证,基于追风工作室的“天工”飞行平台,采用提出的基于连续纤维复合材料3D打印制造约束拓扑优化设计方法,设计了机身结构及零部件,并基于自主开发的连续纤维复合材料多轴机械臂3D打印系统制造了验证样机的主体结构(包括撑杆、蒙皮、机翼、翼肋、翼梁、副翼、尾翼和前翼等),实现了飞行器的大幅减重(结构重量仅856g),为有效载荷预留出了更多的重量空间。

在飞行试验中,该验证机在机动性、耐用性、响应速度、飞行安全性和飞行稳定性等飞行性能方面均表现出色,充分显示了该技术在无人机制造领域的优势和潜力。该架连续纤维复合材料3D打印技术验证机的成功试飞,展示了同济大学在碳纤维增强树脂基复合材料3D打印技术的创新能力,也为未来轻量化无人机的设计和制造提供了新的思路和方法。