等离子体应用拓宽了可用于车辆或飞机制造的材料范围:它们允许使用新的和创新的材料,如塑料、复合材料和混合材料,而不是金属。

这为设计师开发更环保的交通工具(包括轻质结构)开辟了新的可能性。此外,使用等离子技术可实现更节能和更环保的生产过程。等离子体应用的出色可重复性和无缝的过程控制确保了安全性和质量。

等离子体技术是如何工作的,它能做什么?

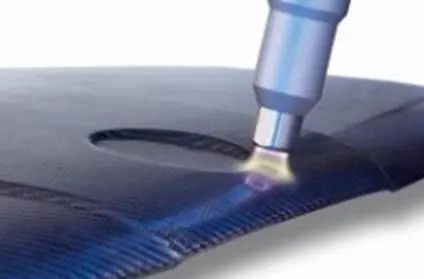

等离子预处理是几乎所有材料的超精细清洗、表面活化和等离子涂层的关键技术。它基于一个简单的物理原理:能量的应用会改变物质的状态。当能量施加到气体上时,它被电离并进入高能等离子体状态,成为物质的第四种状态。当具有高能级的等离子体与材料接触时,表面特性会发生变化,例如从疏水性转变为亲水性。通过这种方式,等离子体可用于选择性地改性基材表面,以提高工业应用中的附着力,甚至可以粘合原本不相容的材料(见上图)。因此,即使在极端条件下,用户也能从更广泛的材料范围和等离子处理后提高的粘接强度中受益。

Plasmatreat开发了几种可用于工业过程的工艺:在Plasmatreat Openair-Plasma等离子体处理中,将含氧和氮基团引入大部分非极性表面以增加表面能。活化优化了基材的润湿性,这也大大提高了粘合能力,从而提高了粘合剂、油漆和涂料的长期稳定性。这些特性可用于

移动领域的创新发展,PlasmaPlus技术也是如此,该技术使用纳米涂层来创建功能化表面。例如,当使用PlasmaPlus技术AntiCorr时,将气态前驱体注入等离子束中。基材涂有超薄透明等离子聚合物保护层。它起到促进附着力和/或腐蚀屏障的作用。

这些特性如何应用于我们交通的新发展?

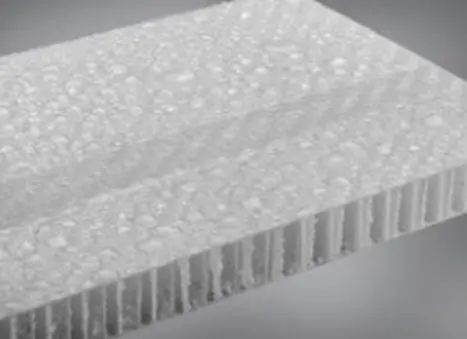

在汽车和航空航天工业中,轻量化结构在开发更环保的概念方面发挥着重要作用:减轻车辆和飞机的整体重量可以节省燃料,减少排放,并使电动汽车的续航里程更长,使其更具吸引力。例如,通过复合材料实现轻量化,复合材料比任何金属解决方案都更轻、更耐用。当聚合物取代金属时,挑战在于实现机械强度。粘接是关键技术之一。然而,由于复杂的材料混合物通常极性较低,因此通常难以粘合。等离子表面处理可显著提高附着力,从而提高安全性。它还首次使一些材料组合成为可能。

等离子体允许汽车和航空航天工业使用替代塑料部件。例如,飞机制造商正在转向更轻的复合材料,这些材料由玻璃纤维增强塑料和铝层与高性能粘合剂粘合在一起制成。粘接还提供了其他连接技术(如铆钉或螺钉)的替代方案。这些会增加组件的重量并且容易受到腐蚀。与铆钉或螺栓相比,粘接还可以将力分布在更大的区域上。这意味着可以在不损坏部件的情况下施加更大的力。因此,材料整体可以做得更薄。此外,等离子技术的使用使的用户能够实现更环保的生产过程。使用的PT-Bond涂层,即使是以前难以粘接的塑料也可以直接和永久地粘接到装配或结构粘合剂中。这种等离子涂层取代了对环境和人类健康有害的底漆的使用,并消除了挥发性有机化合物的排放。

可靠、可重复的工艺不仅在车辆和飞机制造中至关重要,而且尤其如此。Plasmatreat提供哪些过程控制选项?

我们开发了多种过程控制系统,以始终确保和验证过程安全。例如,我们的等离子体控制单元 (PCU) 提供广泛的控制、调节和监测功能。例如,PCU 中包含的各种监控模块是等离子功率模块 (PPM),它直接在喷头处记录功率和电压值。光控制模块 (LCM) 提供等离子体生成的持续记录。此外,流量控制模块(FCM)可根据具体情况不断调整工艺气体的流量。用于测试喷射背气压的压力控制模块 (PCM) 和用于监测喷头旋转的旋转控制模块 (RCM) 等功能可深入了解喷射头的状态以及电机、轴承等的状态(如适用)。这意味着预测性维护数据和生产数据被连续记录,并支持顺利的生产过程。Plasmatreat可以保证工艺中的每个组件都以相同的等离子体强度进行处理,并确保所有生产线都达到相同的质量。Plasmatreat提供的过程控制和可追溯性选项在业内独树一帜。这在许多行业中都极为重要,尤其是在移动概念中。毕竟,无论是由新材料制成的轻质部件还是传感器,故障都可能产生严重后果。

展望未来,等离子体应用将在新的创新运输方式中发挥什么作用?

移动出行的未来是气候中立和数字化的。我们将自己视为这些可持续发展的推动者。等离子体处理简单、非常成功且易于控制。等离子技术确保组件即使在苛刻的条件下也能完美运行,例如不同的环境影响、极端温度或其他困难条件。我们的解决方案正在帮助用等离子体技术取代工业中越来越多的传统和污染性预处理工艺,使工艺更加高效和环保。在可持续出行替代方案方面,许多创新概念已经接近实现——从无人机(例如在城市地区运送包裹)到自动驾驶汽车和空中出租车。Plasmatreat GmbH 参与了许多研究项目,这些项目利用了我们可靠和环保技术的优势,包括在自动驾驶或区域空中交通(空中驾驶室)等领域——等离子技术的潜力远未耗尽。