DOMMINIO项目将自动纤维铺放(AFP)与3D打印的螺旋核心、嵌入的结构健康监测(SHM)传感器和智能材料相结合,以实现部件在寿命结束时的感应驱动拆卸。

由欧盟资助的DOMMINIO项目(数字方法用于改进下一代多功能机身部件的制造)于2021年1月开始,将于2024年9月完成。该项目的目标是展示能够实现多功能、智能化机身部件的技术,同时在部件寿命结束时(EOL)也能带来维修和回收方面的益处。

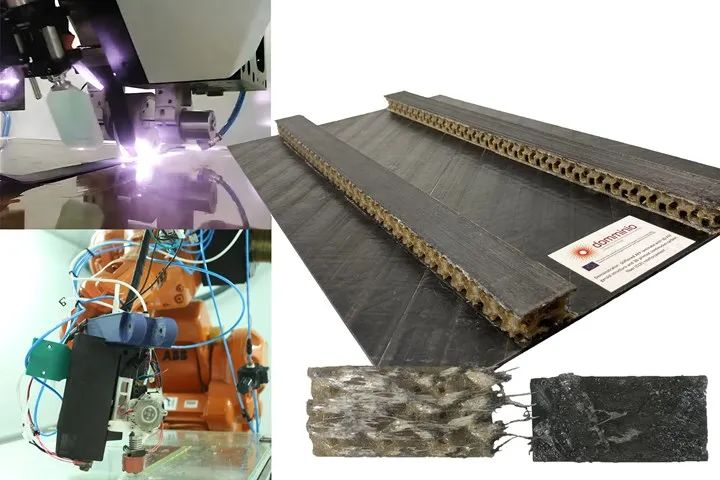

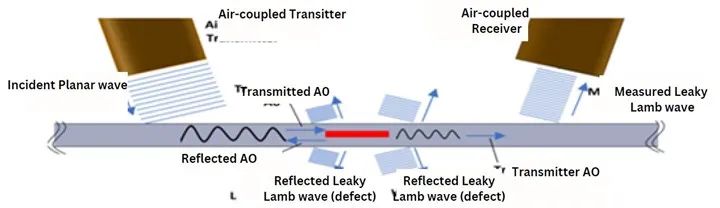

项目合作伙伴展示了两个示范部件——Aciturri(西班牙米拉纳达埃布罗)的飞机扰流板,以及BAE Systems(英国伦敦)的主起落架门——这两个部件推动了热塑性复合材料(TPC)的使用,并结合了自动纤维铺放(AFP)技术以生产高质量的层压板,以及3D打印技术用于加强结构。此外,还使用了磁性材料,以便在服役期间进行结构健康监测(SHM),并引人入胜地实现了在部件寿命结束时进行拆卸以便回收、维修和再利用。

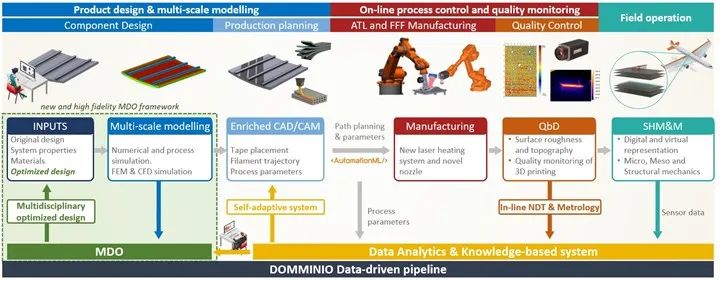

DOMMINIO项目的另一个重点是开发一种数据驱动的方法论,该方法论涵盖了部件的设计、制造和预认证,以及维护/修理/大修(MRO)和寿命结束(EOL)过程。这一数字框架将包括先进的模拟工具、在线过程和质量监控以及结构健康监测(SHM),旨在实现更具成本效益、效率和可持续性的高质量组件。

“我们的目标是开发能够加速更先进和可持续的设计、制造和EOL策略的技术,并将这些技术推进到技术成熟度水平(TRL)2到4,”作为DOMMINIO项目协调员的西班牙研究和技术组织AIMEN(O Porriño, Spain)的复合材料增材制造团队负责人Pablo Romero Rodríguez博士解释说。“我们目前处于开发的初期阶段,但我认为我们已经取得了显著的成果。”

TPC(热塑性复合材料)和功能材料

在DOMMINIO项目中,热塑性复合材料(TPC)是重点,因为Romero博士表示,它们不仅是结构材料,还是功能材料,能够实现结构健康监测(SHM)和结构的拆卸。“热塑性材料是可以重新加工的——它们可以被加热、熔化、拆卸并重塑。我们利用这一点来拆卸部件,并通过修复和重塑来延长它们的寿命。”

对于AFP层压板,DOMMINIO项目使用了Toray Advanced Composites(荷兰Nijverdal)的TC 1225单向(UD)胶带,该胶带由碳纤维和Victrex(英国Cleveleys)的LM PAEK聚合物组成。对于3D打印,使用了三种不同类型的聚醚酮酮(PEKK)复合丝材:

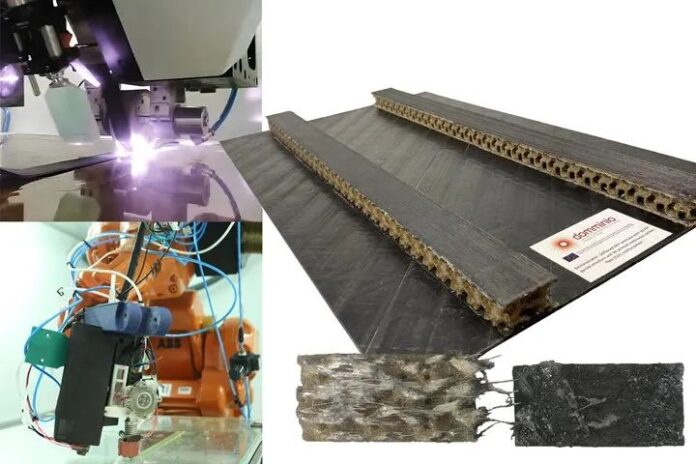

·结构材料:市面上可用的PEKK丝材,含有超过40%的连续碳纤维(cCF)增强,用于通过机器人激光辅助增材制造进行局部增强。

·SHM(结构健康监测):由AIMEN与IMDEA Materials(西班牙马德里)共同开发,使用Tortech Nano Fibers在以色列北部的试验工厂生产的,含有连续碳纳米管(cCNT)纤维增强的PEKK丝材,用于SHM。

·拆卸:与雅典国立技术大学(NTUA,希腊雅典)共同开发的,填充了磁性纳米粒子(MNP)如Fe3O4、CoFe2O4和NiFe2O4的PEKK丝材,其重量百分比范围为2.5-10%。

通过这些嵌入式传感器,物理部件能够直接与地面工程师进行通信。由Juan Jose Vilatela博士领导的IMDEA Materials的多功能纳米复合材料组正在开发CNT传感器,并研究其嵌入复合材料部件中的压阻特性。

这种嵌入是在部件制造过程中实现的,重点是将自动纤维铺放(AFP)和熔融沉积成型(FFF)技术相结合。FFF是一种3D打印方法,使用预制丝材,这些丝材可以是未增强的,也可以是复合的,用短纤维或连续纤维进行增强。

结合AFP(自动纤维铺放)和FFF(熔融沉积成型)技术

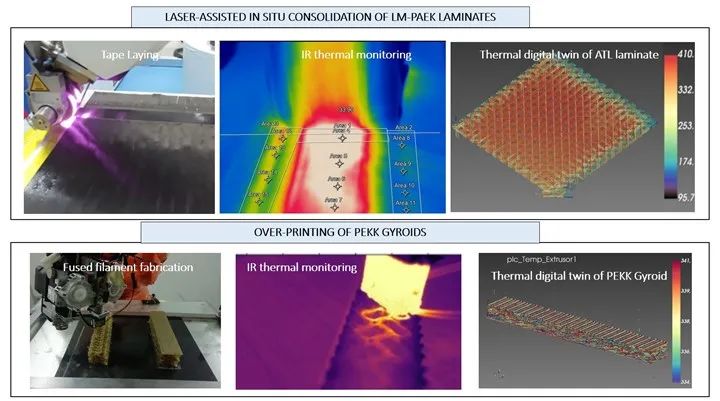

“我们使用激光辅助的AFP原位固化TC 1225胶带作为底部的黑色蒙皮,并使用FFF技术在顶部打印出黄色螺旋体设计,使用的是Arkema(法国Colombes)提供的未增强的Kepstan PEKK。此外,我们还使用AIMEN的专有FFF喷嘴生产了顶部增强层,该层使用单向连续碳纤维增强的PEKK,在孔隙率方面取得了更好的结果。”

为什么选择PEKK?“当我们研究用于结构复合材料的高温先进热塑性聚合物时,PEKK提供了更好的可打印性,”Romero解释道。“我们需要一种非晶态的材料,或者结晶速度足够慢的材料,这样材料就不会因过度翘曲而受损。热塑性材料通常在冷却时会收缩,这实际上会使我们在其上打印FFF加强筋时导致底部蒙皮弯曲或拉伸。因此,材料的非晶态程度越高,部件的收缩就越小,尺寸稳定性就越好。”

通常,在生产TPC(热塑性复合材料)结构时,达到足够的结晶度(例如,35%)以产生高机械性能是至关重要的。然而,对于FFF加强筋,PEKK螺旋体核心的作用是提供厚度和刚度——因此,强度所需的结晶度并不关键,但兼容性是。Romero说:“PEKK与LM PAEK具有良好的兼容性。”“AFP层压板和加强筋之间的粘附力足够强,以至于我们在打印时因冷却而产生的热收缩不会导致部件之间分层。我们预期会有一些翘曲,所以我们必须优化制造策略。那里会产生很多应力,但PEKK与下层LM PAEK层压板之间的连接足够强大,可以承受这些应力。”

FFF工艺开发

“我们直接在层压板顶部制造加强筋,”他说道。“在加强筋的第一层中,我们需要极好的固结效果。因此,我们使用激光辅助的FFF,这就像一个微型AFP系统。它使用激光在沉积PEKK丝材时重新熔化LM PAEK基材,随后使用一个小压实辊进行固结。在打印第一层之后,我们继续构建螺旋体结构,然后在其顶部使用FFF技术封闭它,采用单向连续碳纤维增强的PEKK。”

“压实辊非常小,因为我们正在压实的是2.85毫米厚的丝材,”他继续说道。“当然,当我们将丝材沉积在基材上时,宽度会稍微大一些,这种尺寸变化必须得到控制。我们发现,特别是对于连续纤维丝材,与没有激光辅助的工艺相比,喷嘴后面的压实辊能够将层压板的固结度和强度提高3倍。”

对于这个FFF工艺,Innovation Plasturgie Composites(IPC,法国Bellignat)开发了两个喷嘴。“第一个喷嘴使用直径为1.75毫米的丝材,”Romero说。“这是一个小型且多功能的解决方案,用于使用PEKK或PEI(聚醚酰亚胺)等高温商用丝材进行非平面打印。这个喷嘴配备了用于冷却的共形空气通道,允许我们在打印过程中调整喷嘴中丝材的温度,”他补充道。“还可以在喷嘴内部放置多个热电偶和压力传感器,以严格控制工艺参数。”

第二个喷嘴是为带有连续碳纤维增强的PEKK丝材开发的,并采用了类似的冷却和工艺控制措施。它可以处理直径小于1毫米的丝材。

“我们用作加强筋核心的螺旋体结构是我们在概念验证部件中看到的,展示了增材制造生产复杂形状的灵活性,”Romero说。“这个想法是,你可以为加强部件生产非常定制的结构。因此,我们展示了我们可以结合AFP和FFF技术来生产高度定制的不同面板,然后我们对这些部件进行了三点弯曲测试。”

AFP激光扫描

对于AFP工艺,DOMMINIO开发了一个扫描激光系统。“大多数用于AFP的激光热源都是静态的,产生的加热光斑大小和位置都是静态和恒定的,”Romero解释说。“我们开发的是一个扫描系统,可以通过以50Hz的速度移动光学反射器来调整激光区域,该反射器连接到一个由热像仪监控的闭环控制系统。”

这个系统类似于德国弗劳恩霍夫IWS(德累斯顿)为连接多功能机身演示器(见“制造MFFD热塑性复合机身”的温度控制部分)的上下半壳而开发的CONTIjoin技术。在那个系统中,用于加热和将CF/LM PAEK层压板应用于连接半壳的激光与高速扫描系统相结合,该系统使能量束在焊缝宽度上振荡。

“我们的方法类似,”Romero说,“因为在我们应用时,带材的外部比中心更冷。因此,移动激光有助于在整个带材上实现更好的固结。我们开发了一个闭环控制系统,其中的扫描元件用于测量和调整激光功率和应用的热量。这种自适应控制不仅可以调整加热轮廓,不仅是在带材宽度上,还可以随着层压板厚度的增加而调整。例如,当使用加热工具时,放置的带材离加热工具越远,放置和增加的厚度就越多。”

他指出,AIMEN已经测试了这种激光辅助AFP的自适应控制系统。“它工作得很好,是DOMMINIO项目的另一个支柱,旨在使工艺自主化,以实现零缺陷制造设置。”

非接触式在线检测

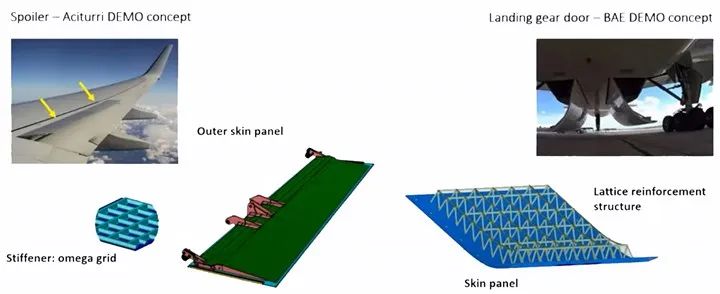

“我们还在与DASEL SL(西班牙马德里)合作开发一种非接触式传感器,用于在AFP过程中进行在线过程监控和缺陷检测,”Romero说。“这一点很重要,因为我们使用的是原位固化(ISC),所以在AFP过程中没有第二步来消除缺陷。ISC非常有效,因为它消除了在烤箱或高压釜中的第二次固化步骤。但是,制造设备仍然需要进行大量开发,以使不同种类的胶带和部件的固化更加可靠。”

“我们开发的非接触式在线技术使用兰姆波在固化步骤之后立即测量缺陷,”他解释说。“该系统使用连接到AFP头的硬件来发送和接收兰姆波。系统包含两个元件——一个换能器和一个接收器。换能器发出声波进入材料,然后反弹回接收器。这个声波信号测量关于固化的信息,如材料密度。然后,我们分析这些信息来识别缺陷,如空洞。”

Romero指出,这种方法类似于相控阵超声波(UT),但后者需要水或凝胶耦合剂。“开发这一技术非常具有挑战性,因为我们的AFP系统由于放置的加热台而超过200°C。这种温度变化会导致兰姆波在密度变化的空气中传播时产生湍流问题。但我们还是能够初步了解这种方法的可行性。”

热塑性结构拆卸

在DOMMINIO生产出制造演示部件后,它接着展示了如何使用功能材料来拆卸这些部件。“我们使用了磁性纳米粒子增强的细丝,这些细丝是使用FFF技术仅在AFP层压板和回旋核心结构之间的界面上沉积的,”Romero解释说。“在回旋核心结构之前,我们使用这种含有嵌入磁性纳米粒子的材料制作了一层。这些纳米粒子对由我们来自NTUA的合作伙伴开发的磁线圈产生的磁场有反应。当我们移动这个磁线圈时,我们使用感应加热界面,使热塑性聚合物熔化,然后我们可以将蒙皮从加强筋上拉开。”

“因此,我们可以策略性地加热并重新熔化仅界面部分,从而可以将蒙皮从回旋结构上拆卸下来,”他继续说道。“蒙皮层压板中的碳纤维不会像磁性纳米粒子那样对磁场做出反应。我们已经在纳米粒子和感应线圈之间开发了一种调整方式。我们基本上是将感应焊接的概念应用于重新熔化界面,但目的是为了拆卸。基于这些功能材料,我们可以称这些结构为可逆或循环结构。”

数字化/认知发展

开发针对复合材料飞机部件的数据驱动方法论也是DOMMINIO项目的一个关键部分。“DOMMINIO项目中数字化/认知系统的理念,”Romero说道,“是随着产品生命周期的推进——从产品设计到制造,再到维修和EOL(生命周期结束)拆卸——你会产生数据。我们希望收集这些数据,并试图找到参数之间的交叉关联或关系。”

“我们不仅想要设计和模拟零件的机械性能和结构性能,还想模拟包括AFP和FFF在内的制造过程,”他继续说道。DOMMINIO项目的合作伙伴ESI集团(法国巴涅)和ENSAM(法国巴黎)基于温度和压力模拟了这些过程中的固化过程。Romero的团队与他们合作,模拟了打印的回旋结构在冷却过程中的热收缩。

“然后,当你开始制造时,你会收集关于温度、压力和其他工艺参数的数据,以及缺陷和质量因素,”Romero说。“DOMMINIO项目的目标是使用这些数据来进一步预测零件性能,并将其与初始模拟进行比较,以查看你实际获得的是否是你所预测的。这是一种验证,表明你离实际生产有多远,你可以利用这些数据来改进你的模拟工具。它还有助于了解在航空产品和缺陷水平方面可以接受什么。这些缺陷被识别和量化,并且这些数据可以纳入产品可容许值的计算中。”

在制造后,DOMMINIO的方法论是在使用中通过嵌入式SHM系统收集数据。“我们将SHM传感器嵌入层压板中,目的是在服役期间始终生成数据,”Romero说。“例如,这些数据可以让你看到产品是否没有按预期运行,但也可以提醒你零件刚刚遭受了冲击或过载事件,以及何时进行了修理或维护操作。”

所有这些数据都通过数字线程进行传输。它涵盖了零件生命周期中的所有数据,然后可以用于优化零件的设计和制造。它还支持多学科设计优化(MDO)。“在设计阶段,你会面临各种因素,如成本、结构性能和空气动力学,”Romero解释说。“MDO允许你考虑所有这些因素以找到最佳方案。例如,增材制造(AM)为你提供了很大的设计自由度来生产超级复杂的零件,这些零件是高度定制的,如加强筋的回旋结构。但也有一些限制。因此,可制造性是设计过程中需要考虑的关键因素,以便从生命周期开始时就整合灵活性和限制,特别是对于增材制造过程。”

对未来复合材料的影响

“我认为DOMMINIO项目中展示的制造概念有可能拓宽复合材料结构的设计空间,”Romero说,“通过将热塑性复合材料和多功能材料与创新的增材制造技术相结合,形成超级定制的设计。这些技术还有能力实现新的EOL(生命周期结束)解决方案,如拆卸和再利用。”

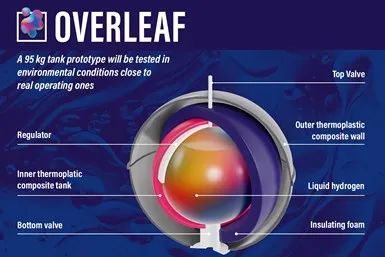

他指出,AIMEN现在正将这种方法应用于其他欧盟资助的研究项目,如OVERLEAF项目,该项目正在开发用于储存液态氢的复合材料储罐。“我们再次将FFF和AFP与热塑性复合材料结合,制造演示器,并研究储罐壁的渗透性和低温性能,”Romero说。

与此同时,他认为DOMMINIO将通过结合以下三个关键发展,对未来复合航空结构产生影响:

1.用于多功能结构的新型先进材料。

2.结合三种增材制造(AM)工艺来生产接近净成形的热塑性产品。

3.复合部件设计优化和有效EOL(生命周期结束)策略的数字化。

“这种整体方法将实现新的制造解决方案,”Romero说,“这对于满足航空工业对下一代复合材料的需求至关重要。”