| 1、数控机床的组成和原理

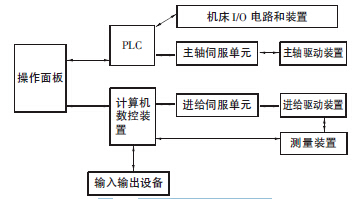

1.1 组成 数控系统运行零件加工程序以实现数控机床对零件的加工,现代计算机数控系统由控制介质、输入输出设备、计算机数控装置、伺服系统及机床体组成。 1.2 工作原理

1.3 几个术语 1)伺服系统。是数控系统与机床之间的电传动联系环节。主要由伺服电机、驱动控制系统以及位置检测反馈装置组成;伺服电机是系统的执行元件,驱动控制系统是伺服电机的动力源,数控系统发出的指令信号与位置反馈信号比较后作为位移指令,在经过驱动系统的功率放大后,带动机床移动部件做精确定位或按照规定的轨迹和进给速度运动,使机床加工出符合图样要求的零件。 2)检测反馈系统。由检测元件和相应的电路组成,其作用是检测机床的实际位置、速度等信息,并将其反馈给数控装置与指令信息进行比较和校正,从而构成系统的闭环控制。 3)机床本体。机床本体指的是数控机床机械部分,包括床身、主轴、进给机构等机械部件,由于数控机床是高精度和高生产率的自动化机床,较传统的机床具有更好 的刚性和抗振性,相对运动摩擦因数小,传动部件之间的间隙小,而且传动和变速系统便于实现自动化控制。 2、射孔枪专用数控铣床的组成及工作原理 该机床是根据不同管径、不同长度、不同孔型的枪管而专门设计的专用机床。它具有机、电、气集于一身的技术密集特点,是一种自动化程度高、结构独特的先进设备。 2.1 组成 由控制介质、输入输出设备、计算机数控装置、伺服系统及机床体组成。主要介绍机床体的组成及原理。机床体的组成包括:自动上料输送机、主机、拖夹分度装置、自动下料输送机、电控、气控、冷却。 2.2 各部件的调整与设定 1)自动上料输送机。由翻板、托辊及输送部分组成。翻板由气缸带动抬起,将上料集料架上的钢管单根取下,沿斜坡自动滚到托辊上。 2)主机。主机由床身、滑座、主轴箱组成。 a.主轴转速的设定:主轴电机为直流伺服电机,转速为1500 r/min,减速比为1:1.5。刀具进给系统由直流伺服机、减速器、丝杠组成。伺服机转速为3000 r/min,减速箱减速比为1:60,丝杠螺距为5 mm。每齿切削深度的确定:进给量为25 mm/min,主轴转速为550 r/min,每齿切削深度为T=25÷550=0.04 mm。 b.切削深度的调整。刀具进给的程序是:快进→工作进给→快退。该程序指令由三个接近开关和一个行程撞块完成,当刀具快进距离被加工件2~3 mm 时,与一接近开关有感应,同时发出工作进给信号,开始进给。当进给到要求深度时,与另一接近开关有感应发出快退信号,此时刀具快速退回,退回的终止位置在编制程序时确定。 c.主轴间距的确定:主轴间距是根据被加工枪管孔的间距及最优选的加工程序而定的,靠近拖夹部分的主轴为零定位,由固定挡铁销定,其中一个为永久零定位,另一个如需移动可直接测量,主轴滑座与固定定位块的距离,即为两主轴的间距。另外两个主轴与前两个主轴的间距可直接测量主轴的外径,主轴前端的外径尺寸(60±0.02)mm。 3)拖夹分度装置。本系统由拖夹电机、丝杠、分度电机、3 个气缸、回转盘、本体和床身构成。 原理:拖夹电机转动由齿带轮、齿形带、带动滚珠丝杠的丝母旋转。使本体前后移动,完成拖动进退的指令;分度电机转动由齿带轮、齿形带带动回转盘旋转,完成分度指令;3 个气缸是用来夹紧枪身的,管径的变化可移动气缸的前后位置;加工完的枪身,由拖夹、分度装置送到自动下料输送机的托滚上,然后自动向后移动,停止后翻板抬起延斜坡自动滚到下料架上。 2.3 切削工作原理 由CNC 侧传来信号:M21、M28(卡盘卡紧,卡钳松开)→M23(上料架启动,将枪管送入机床,遇到测量装置时停止)→G01Y-41 (移动卡盘前移推住枪管进行定位)→F800(卡盘移动速度)→M27(卡钳卡紧,定位完成)→M22(卡盘松开)→G01Y-90 F2000 (卡盘前移套住枪管)→M21(卡盘卡紧卡柱枪管)→S600 M04(主轴开始旋转)→M26(主轴进给系统带动主轴进行快速移动)。当遇到第一个检测开关时,速度减慢,进行切削移动;当遇到下一个检测开关时停止进给,开始退刀;再遇到第一个检测开关时延时1.5s 后,停止动作,完成一个切削循环。M28(卡钳松开)→G01X90 Y62.5(卡盘旋转90°,同时移动62.5 mm)→M27(卡钳卡紧)→M26(下一个切削循环开始)。以此类推完成每一根射孔枪。 3、射孔枪专用数控铣床的冷却润滑 3.1 冷却 为了延长刀具的使用寿命,提高光洁度,达到冷却充分、具体,采用了内冷式。压力冷却液可跟踪每一个刀块及时定点冷却,由于冷却液有一定的压力,可同时起到清理和排屑的功能。 3.2 润滑 1)主轴内的3 个轴承在装配时涂满能承受高转速的锂基润滑脂无需润滑。 2)各运动部件的导轨均采用高精度的直线滚动导轨,每周往导轨滑块上的油杯内注油1~2 次即可。 4、射孔枪专用数控铣床的维护保养及检查 1)维护与保养。每班工作后需对铁屑和冷却液进行清理。每月定期对设备的电器和机械部分进行维护保养一次。 2)检查。a.检查气缸是否有气,气压是否保证在0.5~0.8 个大气压;检查4 个夹具上的8 根管以及回转夹盘的3 根气管是否畅通。b.检查导轨与丝杠是否有异物和过多的灰尘。c.检查电机及减速箱是否有异常声音,进给速度不应随意改动,进给撞块及接近开关的位置调好后严禁移动。d.检查电机及主轴箱内是否有异常声音,主轴转速不应随意改动,e.按常规要求润滑,重点是4 个夹具的活动套润滑。f.检查运动平移、回转平移是否准确无误。 5、射孔枪专用数控铣床的常见故障及排除 1)盲孔尺寸全部深或浅。原因是深度检测开关调整不准,排除办法是适当调整。 2)报警号7008 为主轴电机故障。排除方法:重新合闸,用解除键解除报警,程序继续执行。 3)报警号7009 为主轴进给电机故障。排除方法:重新合闸,用解除键解除报警,程序继续执行。 4)报警号7013 为卡盘和卡钳同时卡紧时,卡盘不能移动。排除方法:变到手动位置,松开卡钳,删除键删除报警号即可。 5)报警号7012 为主轴进给超程、报警。排除方法:反向转动进给电机直至超程开关弹出,用删除键删除报警号即可。(end) |